Топ 25 крупнейших производителей электродов для сварки

Содержание:

- Основные этапы производства электродов

- Раскрутка и структура сбыта

- Что такое?

- Основные моменты по наплавке электродами

- Крупнейшие заводы по производству сварочных электродов

- Машины и аппараты для ручной сварки покрытыми электродами

- Изготовитель Машины и аппараты для ручной сварки покрытыми электродами

- Поставщики машины и аппараты для дуговой (включая плазменно-дуговую) сварки металлов

- Компании производители Выпрямители

- Производство машины

- Изготовитель Проволока из коррозионностойкой стали

- Поставщики Хром необработанный; порошки

- Экспортеры Сушилки

- Назначение

- Типы покрытия электродов для ручной сварки

- Оборудование

- Как сделать в домашних условиях

- Производители электродов

Основные этапы производства электродов

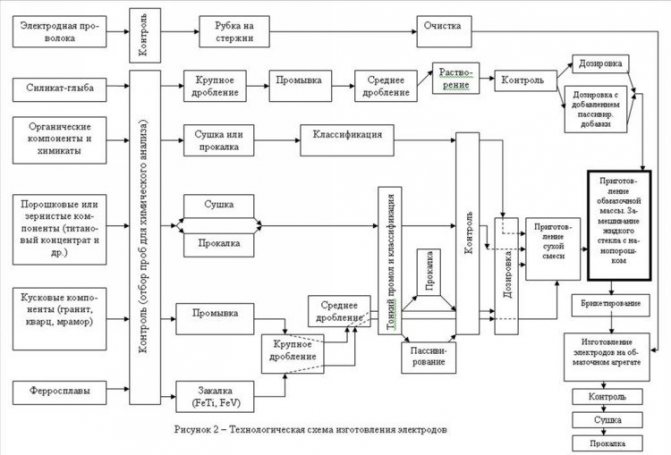

Производство электродов состоит из нескольких технологических этапов:

- Заготовка электродной проволоки определенной длины, в процессе используются правильно-рубильные станки.

- Изготовление обмазки – специальной массы, которая состоит из сухого и связующего компонентов. Связующим элементом выступает жидкое стекло. По консистенции обмазка напоминает сметану. Если для производства электродов используется технология опрессовки, то консистенция обмазки должна быть схожа с сырой почвой.

- Покрытие проволоки обмазкой. Разница между технологиями изготовления продукции заключается в нанесении обмазки на проволоку. Если электроды изготавливаются путем обмазки, то заготовка погружается в емкость с обмазкой, а затем медленно из нее извлекается. Этот способ распространен в мини-производствах. При использовании технологии опрессовки проволока проталкивается через специальный пресс, в котором масса под высоким давлением наносится на заготовку. Второй способ является более современным и эффективным, а большая производительность обусловлена отсутствием необходимости дальнейшей просушки проволоки.

- Сушка и прокаливание заготовок. Сушка является необходимым этапом производства электродов по технологии обмазки. За счет нее масса приобретает прочность и плотно прилегает к проволоке. Для прокаливания изделий используются специальные печи, в которые помещаются заготовки и обрабатываются при температуре от 300 до 400 °С, в случае использования органических обмазок температура составляет 180С.

- Заключительным этапом является осмотр электродов на предмет дефектов.

Производство электродов

Виды и особенности технологии

Все электроды можно разделить на группы в зависимости от:

- Материалов изготовления. Они могут быть неметаллическими (графитовыми или угольными), металлическими, в том числе неплавящимися (итрированными, вольфрамовыми, лантанированными, торированными), либо плавящимися (стальными, бронзовыми, чугунными, алюминиевыми и т. п.).

- Назначения, т. е. использования для сварных работ с определенными разновидностями сталей (легированных углеродистых и низколегированных, легированных теплоустойчивых, высоколегированных сталей, обладающих особыми свойствами и пр.).

- Толщины нанесенной обмазки (наносится тонким, средним, толстым и особо толстым слоями).

- Видов обмазки (кислая, основная, целлюлозная, рутиловая, смешанная, другие виды).

- Характера шлака, образовывающегося в процессе сварочных работ.

- Технических характеристик металла сварного шва.

- Допустимого пространственного положения наплавки или сварки (при возможности выполнения сварки в любых положениях, или исключая вертикальное (сверху-вниз), или в нижнем и горизонтальном положении на вертикальной плоскости, или в нижнем и нижнем в лодочку положениях).

- Роду и полярности тока, применяемого при сварке.

Существуют 2 основные технологии производства электродов:

- обмазка;

- опрессовка.

Разница между технологическими процессами заключается в процессе нанесения облазки на заготовки:

- при обмазке заготовка погружается в емкость с покрывающей массой с последующей сушкой проволоки;

- при опрессовке проволока пропускается через специальный пресс, в котором под давлением покрывается обмазкой.

Оборудование

Для изготовления продукции необходима производственная линия, включающая:

- правильно-рубильный станок для нарезки проволоки;

- гидравлический электродообмазочный пресс с цилиндром для обмазки, работающий с насосом;

- оборудование для подачи заготовок в пресс, состоящее из электродвигателя, привода и электродного бункера;

- оборудование, выполняющее зачистку и транспортировку заготовок;

- аппарат, маркирующий продукцию, который располагается на транспортерной ленте для проволоки до и после прокалочной печи;

- брикетировочный пресс, формирующий брикеты из обмазки

- вибросито, разделяющее сыпучие компоненты на фракции;

- мокрый смеситель с гидравлическим приводом, с помощью которого готовится обмазка из сухих компонентов и жидкого стекла;

- аппарат, очищающий сырые электроды;

- сухой смеситель для компонентов;

- оборудование, очищающее прошедшее термическую обработку изделие.

Оборудование для электродов

Помимо перечисленного оборудования для открытия производства не обойтись без:

- трехфазного электроснабжения, мощностью более 80 кВт;

- вентиляционной системы повышенной мощности;

- склада готовых электродов.

Раскрутка и структура сбыта

Раскрутка предприятия по производству электродов напрямую завязана на расширении объемов сбыта готовой продукции. И здесь можно выделить 3 этапа:

- Поставки в адрес частных магазинов.

Сейчас в любом городе (даже с численностью населения, до 10 тыс. человек) обязательно присутствует либо несколько профильных строительно-ремонтных магазинов, либо база, занимающаяся торговлей строительными материалами, либо же профильная секция рынка выходного дня. Именно эти торговые точки и будут первыми потребителями готовой продукции организуемого производства. Подавляющее большинство из них являются (по организационно-правовой форме) ИП.

- Работа со строительными компаниями.

Следующим этапом будет наладка сотрудничества с отделами снабжения строительных компаний. В данном случае объемы заказов будут составлять от 300-500 кг. в сутки (средние промышленные объемы), поэтому с учетом поставок в магазины производство на данном этапе уже следует масштабировать. Строительные компании уже имеют организационно-правовой формат ООО, ЗАО и даже ПАО, то есть, являются плательщиками НДС.

Поэтому создаваемому предприятию по производству электродов также будет выгоднее быть плательщиком НДС, чтобы не приходилось предоставлять дополнительные скидки, компенсируя отсутствие экономии покупателя на налоге (в случае, если производитель будет на «упрощенке»).

- Сотрудничество с металлобазами, а также с предприятиями по производству металлоконструкций.

Плотная работа именно сданными клиентами характеризуется самыми большими объемами поставок. Более того, имеет смысл даже ориентироваться на территориальную близость к таким потребителям – это позволит сэкономить на логистике. Данная категория клиентов также представлена плательщиками НДС (для «упрощенки» они имеют слишком большие внеоборотные и/или оборотные активы), так что здесь производителю тоже выгоднее быть плательщиком НДС.

Итак, отвечая на вопрос, какую же организационно-правовую форму следует иметь предприятию по производству электродов, следует резюмировать, что через некоторое время после старта бизнеса, при корректной постановке задач в области маркетинга и сбыта основной объем поставок будет осуществляться в адрес плательщиков НДС. Поэтому само предприятие-производитель удобнее всего регистрировать в формате общества с ограниченной ответственностью – это и просто с точки зрения административных процедур, и дает возможность вести бухгалтерский учет как в упрощенной, так и в классической форме.

Что такое?

Устройство электродов, несмотря на различные области применения, одинаково. Из чего состоят электроды? Основные элементы следующие:

- стержень – из металлических либо неметаллических материалов;

- покрытие (у некоторых разновидностей может не быть);

- контактный кончик.

Основной частью изделия является стержень, расплавляющийся при высокотемпературном нагреве током и заполняющий металлом сварочную ванну. Качество создаваемого шва получается тем выше, чем ближе состав стержня к материалу соединяемых элементов.

Покрытие предназначено для создания вокруг электрода инертной газовой среды в процессе сваривания, не допускающей попадания в ванну посторонних примесей. Правильный подбор типа электрода по его покрытию во многом обусловлен условиями сварочного процесса и рода соединяемого металла.

Непокрытый кончик электрода используется для поджига дуги, расплавляющей стержень и находящееся вокруг него пространство изделий.

Для создания шва и соединения деталей сварщик передвигает электрод по спирали – именно так обеспечивается прочная связь веществ. Благодаря такой технологии пик температурного воздействия постоянно смещается, еще несоединенные элементы расплавляются, заполненная в других местах ванна постепенно остывает, образуется прочное неразъемное соединение.

Также широко используются способы, которые принято называть безэлектродными, осуществляющиеся путем нагрева и соединения полимеров, к примеру, кровельных мембранных покрытий.

Основные моменты по наплавке электродами

ВАЖНО! Наплавляемый слой металла по химическим свойствам, состав электрода, должен практически полностью совпадать с характеристиками стали ремонтируемой детали. Это важно учесть при выборе марки, вида.

Принцип действия метода наплавки основан на плавлении электрода под воздействием сварочной дуги, на создании одного или нескольких слоев

Сколько их будет, нужно определить, обратив внимание на свойства детали, в зависимости от предъявляемых требований

Хорошие качественные характеристики создаваемого сварщиком слоя достигаются в зависимости от глубины проплавления металла. Этот показатель должен быть минимальным

Это важно учесть, нужно достичь насколько возможно меньшего перемешивание наплавляемой стали с основной. Сварщик должен стараться получить минимальное остаточное напряжение и избегать деформации обрабатываемой им детали

Это требование можно выполнить, только соблюдая два предшествующих, правильно выбрав электрод и минимальным провариванием.

Важно снизить до установленных нормой значения припуска, допустимые при последующей после сварки обработки деталей, не превышать их. Наплавлять электродом слой металла рекомендуется столько, сколько это требуется, а никак ни больше.

Наплавлять электродом слой металла рекомендуется столько, сколько это требуется, а никак ни больше.

Чтобы исключить коробление, наплавление лучше всего производить отдельными участками, а укладку каждого последующего валика советуется начинать с противоположной стороны по отношению к предыдущему.

Только благодаря соблюдению этих простых правил достигается защита наплавляемого металла от разрушающего воздействия газов. Получается плотный, не имеющий пор, любых видов трещин и посторонних включений слой

Важно учесть и то, что поверхность ремонтируемой детали перед началом выполнения работ по наплавке необходимо тщательно очистить от масла, следов коррозии, ржавчины и любых других видов загрязнений

Крупнейшие заводы по производству сварочных электродов

Заводы по изготовлению или производству сварочных электродов находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить сварочные электроды оптом

Машины и аппараты для ручной сварки покрытыми электродами

-

ОАО ЭСВА —

СВАРОЧНЫЙ ПОСТ РУЧНОЙ СВАРКИ ВД С В КОМПЛЕКТЕ СВАРОЧНЫЙ КАБЕЛЬ КГ Х МЭЛЕКТРОДЕРЖАТЕЛЬ ПРЕДНАЗНАЧЕН ДЛЯ ДУГОВОЙ СВАРКИ СТАЛЕЙ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ НА ПОСТОЯННОМ ТОКЕ С ТРАНСФОРМАТОРОМ -

ООО НПП ПЛАЗМА —

СВАРОЧНЫЙ АППАРАТ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ЭЛЕКТРОДАМИ ТРАНСФОРМАТОР СВАРОЧНЫЙ МАРКИ ТДМ МЕДНЫЙ В МОЩН КВАНОМНАПРЯЖ В НОМСВАРТОК А С СВАРОЧНЫМИ

Изготовитель Машины и аппараты для ручной сварки покрытыми электродами

ЗАО УРАЛТЕРМОСВАР —

СВАРОЧНЫЙ АГРЕГАТ АДД Х ВППРЕДНАЗНАЧЕННЫЙ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ В ПОЛЕВЫХ УСЛОВИЯХУКОМПЛЕКТОВАННЫЙ ПРИСПОСОБЛЕНИЯМИ ДЛЯ СВАРКИПОСТАВЛЯЕМЫЙ С ГЕНЕРАТОРАМИ ОБЩЕГРАЖДАНСКОГО НАЗНАЧЕНИЯ

Поставщики машины и аппараты для дуговой (включая плазменно-дуговую) сварки металлов

ЗАО ЭЛЕКТРОПРИБОР —

СВАРОЧНЫЙ АППАРАТ ВЫПРЯМИТЕЛЬ СВАРОЧНЫЙ ПОСТОЯННОГО ТОКА ПРЕДНАЗНАЧЕН ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПРЯМОГО И СЛОЖНОГО ПРОФИЛЯ РАЗЛИЧНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ПОСТОЯННОМ ТОКЕ ЛЮБОЙ ПОЛЯРНОСТИ ВСЕМИ ВИДАМИ ЭЛЕКТРОДОВ

CEA COSTRUZIONI ELETTROMECCANICHE ANNETTONI SPA —

ЧАСТИ СВАРОЧНОГО АППАРАТА ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНОГО ГАЗА АРГОН ОСНОВНОЙ СИЛОВОЙ БЛОК ДЛЯ СВАРОЧНОГО АППАРАТА КОМПЛЕКТА

ОАО ПРОЖЕКТОРНЫЕ УГЛИ —

ЭЛЕКТРОДЫ УГОЛЬНЫЕ СВАРОЧНЫЕНОМ СК ИЛЕА СК ИПФА ТУ

Компании производители Выпрямители

ООО ЗСО КАВИК —

ВЫПРЯМИТЕЛИ СВАРОЧНЫЕ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ ИЗДЕЛИЙ ИЗ СТАЛИ НА ПОСТОЯННОМ ТОКЕ НЕ УКОМПЛЕКТОВАНЫ СВАРОЧНЫМИ ПРИСПОСОБЛЕНИЯМИ

Производство машины

ЗАО НОВЭЛ —

ТЕРМОПЕНАЛ ОБЩЕПРОМЫШЛЕННОГО НАЗНАЧЕНИЯ С ЭЛЕКТРИЧЕСКИМ НАГРЕВОМПРЕДНАЗНАЧЕН ДЛЯ ХРАНЕНИЯ И ПОДОГРЕВА С АВТОМАТИЧЕСКИМ ПОДДЕРЖАНИЕМ ТЕМПЕРАТУРЫ ПРОКАЛЕННЫХ СВАРОЧНЫХ ЭЛЕКТРОДОВ ПРИМЕНЯЕМЫХ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ НА РАБОЧЕМ МЕСТЕ СВАРЩИКА СОСТ ОИТ

Изготовитель Проволока из коррозионностойкой стали

ЗАО СПЕЦЭЛЕКТРОД-ХРАПУНОВО —

ПРОВОЛКА ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ СВАРКИ СВАРОЧНЫЕ ЭЛЕКТРОДЫ С СЕРДЕЧНИКОМ ИЗ ЧЕРНЫХ МЕТАЛЛОВ И ПОКРЫТИЕМ ИЗ ТУГОПЛАВКОГО МАТЕРИАЛА ДЛЯ ДУГОВОЙ ЭЛЕКТРОСВАРКИ МАРКИ УОНИ Ф КГ ПАЧЕК ЭЛЕКТРОДЫ УОНИ Ф

Поставщики Хром необработанный; порошки

ОАО КЛЮЧЕВСКИЙ ЗАВОД ФЕРРОСПЛАВОВ —

ПОРОШОК ХРОМА МАРКА ПХА СОДЕРЖАНИЕ ХРОМА КГ ФРАКЦИЯ МКМ ТУ ПРЕДНАЗНАЧЕН ДЛЯ ПРОИЗВОДСТВА СВАРОЧНЫХ ЭЛЕКТРОДОВ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

СПЕЦЭЛЕКТРОД —

СВАРОЧНЫЕ ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ УОНИ ПАЧКА ДИАМЕТР ММ

Экспортеры Сушилки

ООО ТЭНИК ПЛЮС —

ТЕРМОПЕНАЛЫ ПРЕДНАЗНАЧЕНЫ ДЛЯ ХРАНЕНИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ НА РАБОЧЕМ МЕСТЕ СВАРЩИКА ПЕНАЛЫ РАССЧИТАНЫ НА ЗАГРУЗКУ КГ ЭЛЕКТРОДОВ С ПОДОГРЕВОМ ПОДКЛЮЧАЮТСЯ НЕПОСРЕДСТВЕННО К СВАРОЧНОМУ ТРАНСФОРМАТОРУ ИЛИ К СЕТИ В СОСТОЯТ ИЗ КОРПУСА ВНУТРИ К ОТО

Назначение

Электроды применяют в электродуговой сварке. Благодаря им образуется электрическая разрядная дуга, расплавляющая металл. От качества электродов во многом зависит стабильность дуги, а их состав влияет на прочность и другие важные характеристики шва.

Как обычные, так и универсальные электроды, относящиеся к категории самых лучших образцов, должны быть способны:

- поддерживать стабильную дугу при сварке;

- обеспечивать получение сварочного шва требуемого химического состава;

- равномерно расплавляться (это относится к стержню и покрытию);

- создавать условия для снижения уровня разбрызгивания металла и повышения эффективности сварочных работ;

- обеспечивать лёгкость отделения шлака и гарантированную прочность соединений;

- сохранять в процессе сварки степень токсичности на допустимом уровне.

Для того чтобы правильно выбрать подходящий для каждого конкретного случая электрод, сварщик должен быть знаком с их классификацией, производимой в соответствии с назначением, химическим составом покрытия и способом изготовления.

Типы покрытия электродов для ручной сварки

Рассмотрим, какие покрытия электродов бывают, их компоненты и как обозначается какое из них. Существуют четыре основных вида покрытий, применяемых при производстве электродов для сварки:

- покрытие кислого типа, обозначаемое буквой А;

- основное (Б) покрытие;

- целлюлозная обмазка (Ц);

- рутиловое (Р).

Покрытие сварочных электродов подбирают исходя из того, какой вид стали планируется варить, силы нагрузки на конструкцию и других факторов.

Кислое

Главное преимущество обмазки кислого типа – при сварочных работах вероятность образования пор в области шва стремится к нулю, даже если места приварки элементов друг к другу покрыты следами ржавчины или окалиной. Кислое покрытие способствует равномерному горению дуги и легкому ее зажиганию. Этот вид электродов используют, когда требования к готовой конструкции минимальны.

Стержни с кислой защитой хорошо работают как при постоянном, так и при переменном токе. Наиболее ощутимые недостатки – брызги при сварке, токсичные испарения, риск появления горячих трещин при сваривании.

ОСТОРОЖНО! Кислое покрытие является токсичным при нагреве!

Подробнее про кислое покрытие >>>

Основное

За счет слабого окисления такого покрытия оно способствует легкому избавлению от кислорода плавящегося металла. Шов, сделанный с применением электрода с основной обмазкой, защищен от возникновения горячих трещин. Электрод данного типа нужно прокаливать перед работой, чтобы исключить вероятность появления пор в шве. Из-за сложности поддержания горения дуги производить сварку электродами с основным покрытием нужно только с использованием источника постоянного тока обратной полярности (относится не ко всем, но к большинству марок).

Электроды с основным типом покрытия применяют для сварки металлических деталей из закаливающихся видов стали, которые подвержены риску появления холодных трещин, а также для сварки элементов из металла с большим процентом содержания серы и фосфора. «Основные» электроды показывают высокую эффективность при сварке в несколько слоев конструкций, которым нужна высокая жесткость.

Подробнее про данное покрытие и электроды.

Целлюлозное

Использование в работе со сварочным аппаратом продукции с обмазкой из целлюлозы (имеют маркировку «Ц» на упаковке) дает хорошее качественное горение дуги преимущественно при постоянном токе. Эту разновидность используют при работах по сварке корневых швов на магистральных трубопроводах, выполненных из низкоуглеродистой стали.

Также стержни с покрытием из целлюлозы отлично подходят для односторонней сварки с качественным проплавлением в области корневого шва. Использование стержней дает хороший результат при сварке, осуществляемой в вертикальном положении.

Не рекомендуется применение для сварки стали, имеющей высокий процент углерода и других легирующих компонентов в составе. Еще один минус – высокая степень восприимчивости к большим температурам и вероятность брызг расплавленного металла в процессе работы.

Больше про целлюлозные электроды тут.

Рутиловое

Данный тип покрытия обозначается буквой «Р». Стержни, покрытые рутиловым составом, показывают хорошие результаты даже при работе с металлами, имеющими ржавые участки или следы окалины на поверхности в местах сварки, в процессе соединения деталей не образуется горячих трещин.

Не используйте электроды со сколотой обмазкой

С помощью электродов с рутиловой обмазкой легко соединять загрунтованные элементы, при этом, характеристики шва не ухудшаются. Рутиловая обмазка способствует устойчивому горению дуги независимо от типа тока. Брызги раскаленного металла практически отсутствуют. Также рутиловые стержни характеризуются малым процентом брака в виде пор: при их использовании сводится на нет вероятность «стартовой пористости».

При сварке электродами средней и большой толщины возможна работа во всех допустимых положениях. Если толщина покрытия, на котором выполняются сварочные работы, особо толстая, то эффективнее всего проводить сварку в нижнем положении. Электроды с рутиловой обмазкой не стоит использовать для сварки элементов, которые будут эксплуатироваться в условиях высоких температур.

Вот здесь про рутиловые электроды больше информации.

Оборудование

- Стан для сухого волочения проволоки с барабанами. Применяется для волочения низкоуглеродистой проволоки. Состоит из двух установок и семи волочильных барабанов для проволоки.

- Проволочно-отрезной станок. Работает в автоматическом режиме. Процесс резки осуществляется при помощи двух пильных рам, работающих эксцентрически друг к другу. Разрезанная проволока с помощью конвейера собирается в ящик.

- Узел подачи электродного стержня. Стержни для электродов подбираются автоматически из контейнера при помощи перфорированных шкивов и подаются к прессу для покрытия флюсом. Работает синхронно с электродным прессом.

- Погрузочный механизм для электродных стержней со столом и ящиком для стержней. Сам механизм расположен в корпусе стола, который обеспечивает размещение электродных стержней под правильным углом.

- Машина для сухого смешивания электродного флюса. Состоит из двух контейнеров, при завершении перемешивания в одном контейнере, флюс перемещается вверх по транспортеру к контейнеру мокрого перемешивания. Кроме того имеется поворотный стол и 20 бункеров для различных компонентов флюса.

- Машина для мокрого смешивания электродного флюса. Состоит из двух камер. В одной камере идет смешивание, а во второй происходит новое смешивание для должного качества покрытия.

- Гидравлический пресс покрытия электрода флюсом. Флюс наносится под углом 45° относительно электродного стержня.

- Линия подачи электродов. Состоит из: опорной ленты;

- делительной ленты;

- формирующей ленты;

- выводящей ленты.

Тележки для электродов, решетки и столы. Выходящие из под пресса электроды, кладут сначала на решетки, а затем помещают на полки тележек.

Печь для просушивания электродов.

Оборудование для испытания электродов.

Ленточная машина для разъединения электродов и подсчета.

Упаковочное устройство коробок с электродами в полиэтилен.

Упаковочное устройство.

Кроме основного оборудования имеется еще дополнительное оборудование, которое обеспечивает работу основного оборудования.

Пресс электродообмазочный ПЭ-4Х1Г

| Пресс гидравлический горизонтальный, обмазочная гильза выкатная с гидроприводом | |

| Объем обмазочного цилиндра, л | 4 |

| Диаметр обмазочного цилиндра, мм | 100 |

| Диаметр электродов (поставляемая оснастка), мм | 3-5* |

| Производительность электродов макс., т/смену: | 2 ** |

| Диаметр «зеркала» гидравлического цилиндра, мм | 200 |

| Метод регулирования производительности | Частотный привод асинхронного двигателя насоса |

| Рабочая жидкость | ИГП-30, ИГП-18 |

| Максимальное усилие пресса, кН (т) | 700 (70) |

| Максимальное давление на массу, Мпа(атм) | 90(900) |

| Угол обмазочной головки, град. | 90 |

| Установленная мощность приводов, кВт | 5,87 |

| Масса, пресса кг: | 810 |

| Масса МНС со шкафом управления, кг | 280 |

| Габаритные размеры (без МНС), мм: | 2050х500(700***)х 1650) |

| Габаритные размеры МНС, мм: | 1050х980х1100 |

* Возможно расширение номенклатуры выпускаемой продукции до диаметра 1,6-6 мм.

** Производительность указана для рутиловых электродов диаметром 4 мм.

*** с повернутой кареткой

Механизм рубки проволоки МРП-30/100

| Диаметр проволоки, мм | 1,6-4,0* |

| Длина крупки, мм | до 7* |

| Производительность мах, кг/час по стали Ф2 | При длине крупки = ф проволоки до 17 |

| по стали Ф3 По Ф4 | При длине крупки = ф проволоки до 30 |

| по стали Ф4 | При длине крупки = ф проволоки до 70 |

| Установленная мощность приводов, кВт | 2,57 |

| МРП-30/100 размоточное устройство для бухт весом до 100кг в комплекте | |

| Масса, кг | 355 |

| Габаритные размеры, мм | 1540х705х1140 |

| МРП-30/1300 размоточное устройство УРБ1,3 для бухт весом до 1300кг в комплекте | |

| Масса (без размоточного устройства), кг | 310 |

| Габаритные размеры(без размоточного устройства), мм | 1070х705х1140 |

* Возможно изменение параметра

Как сделать в домашних условиях

Технологический процесс самостоятельного изготовления покрытых электродов для ручной дуговой сварки известен со времен Н.Н. Бенардоса.

Самодельные материалы для электросварки широко применялись в СССР в колхозных и совхозных МТС и на тогдашних ремонтных предприятиях малого масштаба.

Для работы необходимы:

- Низкоуглеродистая проволока подходящего диаметра. Проволока должна быть не оцинкованной и термически не обработанной. Официально такая проволока именуется «торговая».

- Молотый мел. Лучше, конечно, молотый известняк или мрамор, но приобрести их труднее. Мел нужно тщательно просеять через сито из «микронной» сетки, отделяя или растирая особо крупные частицы. Идеальный вариант – однородный порошок, очень похожий на муку, с размером частиц 40…50 мкм.

- Жидкое стекло. Не нужно задумываться о силикатном модуле будущего связующего. Если нет жидкого стекла – его заменит канцелярский силикатный клей. Это два разных названия одного вещества.

Дозатор жидкого стекла ДЖС-32. Фото РОТЕКС

Технология изготовления:

- Стальную торговую проволоку правим, очищаем от возможных загрязнений, рубим зубилом на одинаковые отрезки. Длина самодельной заготовки не более 250…280 мм.

- Готовим обмазку, смешивая дрелью или строительным миксером молотый мел и жидкое стекло в обычном ведре (не забудьте отмыть по окончании эксперимента!). При смешивании добавляем в сухой мел жидкое стекло. Готовая смесь должна иметь низкую вязкость, чтобы равномерно обволакивать проволочный стержень, и быть достаточно густой, чтобы стекать в замедленном темпе.

- По одному обмакиваем прутки проволоки в емкость с полученной смесью, оставляя сухим верхний участок 20…25 мм, за который удерживаем заготовку.

- Подвешиваем изделие для просушки с помощью бельевой прищепки на натянутую веревку или проволоку. Можно сушить и в наклонном положении и даже «лёжа», но стекание обмазки приведет к неравномерности толщины её слоя и самодельный электрод будет гореть неравномерно и «козырять».

- Повторяем обмакивание и сушку для достижения необходимой толщины слоя обмазки. Хорошие результаты дают изделия, наружный диаметр которых примерно в 1,6 – 1,7 раза больше диаметра исходного стержня проволоки.

- После просушивания самодельные изделия прокаливаем, разложив в один слой. Некоторые источники рекомендуют делать это в домашней духовке при температуре 100 градусов.

Примечание. Профессионалы, прокаливавшие заводские изделия в специальных печах, наверняка помнят возникающий при этом неприятный «аромат», этакое амбре, которое «не пахнет, но глаза режет». К тому же, бытовая духовка вряд ли даст нужную температуру.

Для электродов марки УОНИ-13/55, например, изготовитель рекомендует «режим прокалки 350 +/- 25 градусов в течение часа».

Низкая температура прокаливания и запах – факторы, снижающие качество кустарной продукции и затрудняющие реализацию процесса в домашних условиях.

В гараже, где найдется паяльная лампа и лист железа для прокаливания, результат будет лучше.

Печь камерная ПК-3-450А. Фото РОТЕКС

После прокаливания зачистите обмазку контактного конца самоделки, обнажив торец проволоки. Это требуется для лучшего розжига дуги.

Самодельные электроды будут неважно гореть, брызгать, давать неравномерные сварные швы с порами и включениями шлака. Более-менее приличные швы удаются только в нижнем положении «в лодочку», без отрыва и при большом токе

При таких параметрах стержень самого электрода успевает нагреться докрасна и деформируется. Если изготовить его «стандартной» длины, чуть не половина самодельных материалов пойдет в «огарки».

Тем не менее, подобрав полярность и сварочный ток, самодельные электроды вполне можно применять для сварки сталей с низким содержанием углерода, при изготовлении теплиц, оконных решеток, дверей и других подобных «не ответственных конструкций».

Выбор сварочных материалов сегодня очень велик, рынок насыщен до предела. Один раз кликнете – неделю не избавитесь от рекламных объявлений. Цены вполне доступны и держатся на разумном уровне. Поэтому самому изготавливать сварочные электроды можно в двух случаях:

- в качестве эксперимента, для удовлетворения жажды знаний. Воздержимся от комментариев, дабы не обидеть самоделкиных.

- в условиях крайней необходимости, при форс-мажорных обстоятельствах. Окружающие должны понимать, что при внезапном возникновении «крайней необходимости», у «изобретателя» не может быть в наличии необходимых материалов и оборудования. Если они вдруг обнаружатся – значит, он заранее подготовился. В таком случае, это уже не «внезапная», а хорошо спланированная ситуация.

Производители электродов

Внимания покупателей заслуживают те ]электродов, которые тщательным образом контролируют технологический процесс на всех его этапах. Это позволяет добиться высокого качества изготавливаемой продукции.

По своим технологическим возможностям и мощностям производственных линий отечественные производители и поставщики полностью удовлетворяет спрос среди отечественных металлургических предприятий на сварные электроды благодаря налаженной работе, и являются надежными партнерами.

Отечественные

Производство электродов в России представлено большим количеством отечественных заводов-изготовителей, имеющих различный опыт присутствия на рынке страны и номенклатуру. Назовем наиболее доходные из них.

ООО Алтайский завод сварочных электродов производит обширный ассортимент стержней с покрытием. Это современное предприятие, использующее в работе новейшие производственные линии и современные технологии.

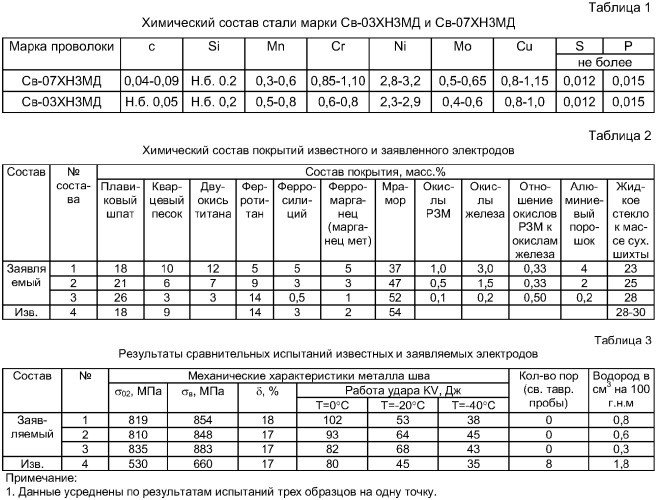

Химический состав стали для электродов.

Совокупность этих факторов гарантирует высокое качество товаров. Покупатели отмечают высокую устойчивость дуги, хорошие показатели разбрызгивания металла при плавлении, достойное формирование соединений, легкую отделимость шлака и низкую склонность к образованию пор.

Белореченский электродный завод Рамсес специализируется на производстве сварных расходных материалов, соответствующих всем стандартам: благодаря эксклюзивной вакуумной упаковке изделия надежно защищены от воздействия влаги, транспортируются без особенных сложностей, редко используются как образец для создания подделок.

Приобрести товары завода можно как оптом, так и в розницу. Крупные покупатели могут воспользоваться специальной системой цен.

ООО Электрод-Бор производит универсальные сварочные электроды, которые можно использовать при операциях постоянным и переменным током. Такая продукция может использоваться для сваривания в любом актуальном пространственном положении.

ЗАО Волгоградский завод сварочных материалов ХОБЭКС является крупнейшим производителем в Поволжье. В процессе изготовления сварных расходных элементов применяется импортное оборудование и проверенные компоненты, что позволяет наделить готовые изделия высокими качественными характеристиками.

Ассортимент завода разнообразен: покупатели могут подобрать варианты для сварки, резки и наплавки разного диаметра. А благодаря налаженным системам доставки продукции, заказ отправляется в любые уголки страны разным видом транспорта.

ЗАО Волгодонский электродный завод производит высококачественную продукцию для выполнения сварных работ.

Основным достоинством покрытых стержней Волгодонского электродного завода называют стойкость обмазки к влаге, появлению трещин и пор.

Зарубежные

Процесс изготовления сварочных электродов. Отечественному покупателю доступны расходные материалы для сварки зарубежного производства:

- Шведский производитель Esab является мировым лидером по производству агрегатов и расходных материалов для проведения сварочных работ. Компания насчитывает 30 промышленных предприятий, функционирующих в разных странах. Электроды этого бренда отличаются первоклассным качеством, применяются для разнообразных металлов и сплавов. Самые распространенные на отечественном рынке изделия Esab – OK 53.70 и OK 74.70.

- Kobe Steel считают одним из ведущих производителей в сфере черной металлургии Японии. Компания изготавливает широкий перечень электродов под торговой маркой Kobelco, но среди отечественного покупателя особой популярностью пользуются LB 52U.

- Klockner & Co SE специализируется на изготовлении стали, но среди ассортимента ее продукции можно найти расходные элементы для сварки. Высокие эксплуатационные параметры товаров немецкой компании оценили отечественные сварщики: более остальных продаются Kessel 5520 и Phoenix K 50 R.