Производство лдсп: оборудование и варианты технологий ламинирования

Содержание:

- Процесс изготовления ДСП

- Изготовление ДСП в домашних условиях

- Финансовые расчеты

- Риски и минусы бизнеса

- Производство

- Каширование и другие способы облицовки ДСП

- Выпускаемые типы и виды материала

- Рентабельность бизнеса по выпуску ДСП

- Заказные декоры ЛДСП Эггер

- Технология изготовления древесно-стружечной плиты

- Рентабельность и сбыт

- Техническое оснащение цеха

- Виды ДСП

- Маркетинговое исследование

- Расширение производства

- Производство OSB 30.07.2015

- Нанесение кромки

Процесс изготовления ДСП

Получают древесно-стружечные плиты с применением горячего пресса. В первоначальное сырье добавляется смола, обладающая специальными клеящими свойствами и некоторые другие добавки. Подготовленная масса разливается по формам, где в дальнейшем протекает процесс склеивания под воздействием внешних условий.

Основные этапы в процессе изготовления ДСП:

- подготовительный этап;

- формовка;

- прессование;

- обработка в соответствии с требуемыми размерами;

- шлифовка.

На начальном этапе в специализированных машинах смешиваются исходные составляющие рабочей смеси – деревообрабатывающие отходы и смола наряду с отвердителями и иными необходимыми компонентами

Важно строго соблюдать рекомендованные пропорции составляющих, чтобы готовый материал получил желаемые свойства

Готовая масса подвергается формовке и опрессовке. Манипуляции осуществляются при воздействии высокой температуры.

Завершается технологический процесс удалением излишков с готовых листов посредством их обрезки с последующей шлифовкой на специальном оборудовании.

Изготовление ДСП в домашних условиях

Производство древесных плит может осуществляться в небольших масштабах производства или подсобного хозяйства. Основное ограничение состоит в размере получаемых плит – не более 50 × 50 см.

Технология изготовления представляет собой миниатюризованный промышленный процесс, в котором автоматические стадии заменены ручным трудом:

- смешивание опилок в небольшой емкости (10-15 л);

- добавление связующего и обеспечение полной пропитки опилочной массы;

- придание формы при небольшом давлении;

- горячее прессование заготовки, для которого требуется специальное оборудование;

- охлаждение полученного фрагмента ДСП на воздухе и обрезка краев.

Наклеивание ламината производится в том же запекающем прессе, что используется для получения чернового необрезанного материала. Существуют готовые покрытия для древесных плит, которые можно «прижаривать» к поверхности утюгом. Они улучшают внешний вид ДСП, однако не являются в полной мере ламинирующим слоем.

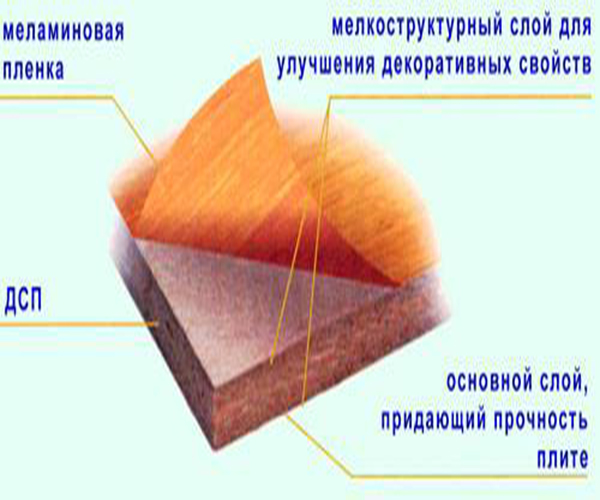

Основные слои при изготовлении плиты

Финансовые расчеты

Минимальная стоимость автоматизированного оборудования небольших мощностей составит 7 миллионов рублей. Подобные линии могут производить до 100 листов за смену. Стоимость больших линий (до 1000 листов/смена) стоит до 15 миллионов.

Начинающему бизнесмену найти такой начальный капитал трудно. Без привлечения кредитных средств обойтись вряд ли получится. Для подтверждения рентабельности предприятия и перспективы окупаемости нужно составить подробный бизнес-план.

Можно немного сэкономить на основной статье расходов – оборудовании: приобрести в лизинг с возможностью выкупить в будущем. Не переплачивать за бренды при покупке европейской техники: взять более дешевую китайскую. В последнее время качество её практически не уступает европейскому, но стоимость ниже.

Производственные мощности занимают немало места, поэтому нужно помещение не менее 200 кв. м — без учета складов сырья и продукции.

Стартовый капитал

Минимальный стартовый капитал составит не менее 10 500 000 рублей (скорее всего, даже больше). В эту сумму входит:

- Приобретение и установка основного и дополнительного оборудования – 10 миллионов (7 миллионов — покупка основной техники + 3 миллиона — дополнительной и монтаж).

- Создание основного товарного запаса – 500 000.

- Затраты на регистрацию предприятия – 50 000.

- Подготовка помещения – 300 000.

Ежемесячные расходы

Ежемесячные затраты составят около 600 000 рублей. Сюда входит:

- аренда;

- зарплата;

- налоги;

- затраты на транспорт;

- оплата коммунальных счетов.

Сколько можно заработать

Производственный станок может выпускать до 100 листов ДСП в день — 3000 в месяц. При продаже всей производимой продукции по 750 рублей за лист выручка составит 2 250 000 рублей за месяц. Учитывая себестоимость продукции, которая составляет 450 рублей/лист, и месячные затраты, чистая прибыль — 900 000.

Сроки окупаемости

При чистом месячном доходе в 900 000 рублей сроки окупаемости — от 1 года. Но это оптимистичный сценарий. Более реалистичный — полтора-два года.

Риски и минусы бизнеса

Главный недостаток предприятия в том, что нужны существенные начальные инвестиции. Для их получения нужен подробнейший бизнес-план.

Оценим все преимущества и недостатки:

| Преимущества | Недостатки |

| Большой рынок сбыта | Большие первоначальные вложения |

| Разнообразие продукции | Срок окупаемости более 1 года |

| Доступность сырья | Необходимо дорогое оборудование |

Предприимчивые люди во всем видят возможность. Несмотря на то, что в таком бизнесе требуются большие вложения, вероятность того, что он окупится при правильном подходе, очень велика. А доход с такого предприятия можно получать еще долгие годы.

Производство

Специфика изготовления ДСП предполагает отдельные помещения для каждого из шести производственных процессов. Выделяются следующие участки:

- подготовки сырья;

- сушки сырья;

- осмоления и клееподготовки;

- формовки и подпрессовки;

- горячего прессования;

- форматирования и укладки.

Для каждого участка (цеха) свой перечень оборудования и набор операций, которые недопустимо исключать из общей схемы. Но в целом, основная задача в обеспечении непрерывного производственного цикла, для чего предприятие оборудуется:

- рельсами для транспортирования сырья и плит разной степени готовности внутри цехов и между ними;

- кранами, автопогрузчиками и грузоподъемниками;

- лабораторным оборудованием для отслеживания норм использования химических добавок;

- платформами, переходами и защитными ограждениями, обеспечивающими безопасность работников.

Оборудование

Чтобы обеспечить полный цикл изготовления ДСП для линии производительностью до 300 листов за рабочую смену, понадобится следующее оборудование:

- дробилка для измельчения древесных отходов (от 89 до 350 тыс. рублей);

- смеситель, обеспечивающий равномерное смешивание щепы (опилок) с термоактивной смолой (от 1,2 до 2,3 млн. рублей);

- формовочная машина для создания «ковра» из вязкой смеси (1,6–2,1 млн. рублей);

- пресс термический, для придания «ковру» формы и плотности (от 0,8 до 1,3 млн. рублей);

- охладитель веерного типа (до 500 тыс. рублей);

- станок обрезной для получения ровных поперечных и продольных боковых срезов (от 650 тыс. рублей);

- станок шлифовальный (от 450 тыс. рублей).

Общая сумма для формирования линии составляет около 7 млн. рублей и включает только основные механизмы и приспособления. Дополнительно может возникнуть необходимость в закупке вибросита, транспортеров, сушильной камеры, штабелеров, столов подъемных, погрузчика и системы пылеудаления, на которые уйдет еще 3 млн. рублей. Кроме того, не учтены затраты на доставку, монтаж и наладку оборудования.

Оптовые цены на готовый товар варьируются от 250 до 400 рублей за плиту. Обеспечив регулярный сбыт продукции, издержки на покупку производственной линии окупятся в течение 6–12 месяцев.

Технология изготовления

Основа технологии – метод горячего прессования мелкофракционных элементов отходов древесины в сочетании с термоактивной смолой, являющейся связующим веществом.

Для превращения сырья в готовую продукцию следует пройти ряд этапов:

- подготовка сырья, заключающаяся в измельчении древесных заготовок, сортировке по размерам и очистке от посторонних примесей;

- сушка – выполняется при температуре порядка 1000 градусов в сушильных камерах для достижения уровня влажности не более 4–6%;

- осмоление – подразумевает перемешивание древесного материала со смолой;

- формирование ковра означает процесс заполнения специальных плоских форм полужидкой субстанцией и подача заготовки в камеру термообработки;

- прессование проходит под воздействием давления и высокой температуры, что приводит к отвердению массы в заданной форме;

- форматирование включает операцию охлаждения плит, извлечения их из форм, обрезания краев и роспуска на полосы. Дополнительно могут применяться процедуры шлифования, обрезки или ламинирования.

Схема будет работать только при условии соблюдения пропорций смешивания, выдерживания температурного и временного режима, правильных настроек работы пресса, что требует привлечения технолога высокой квалификации.

Ламинированный ДСП

Сертификат соответствия

Поскольку при изготовлении древесно–стружечных плит используется формальдегид, негативно влияющий на здоровье, то его применение в технологии производства строго регламентируется национальными стандартами. Для подтверждения соблюдения норм производителям следует получить декларацию о соответствии ГОСТ Р, выдаваемую на основании протоколов испытаний материала, выданных аккредитованными лабораториями в Российской Федерации. Декларация содержит следующую информацию:

- сведения об изготовителе плит;

- описание плит;

- перечисление национальных стандартов, выставляющих требования к продукции;

- данные протоколов испытаний;

- период действия декларации.

На основании декларации можно получить и Сертификат соответствия ДСП, который оформляется на добровольной основе.

Каширование и другие способы облицовки ДСП

Процесс каширования древесно-стружечных плит проходит практически так же, как и ламинирование, только по более упрощенной схеме. Клеевой состав наносится на поверхность плит ДСП, поверх укладывается бумажная облицовка, заранее пропитанная смолами и акриловыми эмульсиями для пластификации. Бумажное полотно прижимается к плитам вальцами, затем ДСП направляется в холодный пресс, либо в пресс с нагревом или их укладывают в кипы и размещают сверху груз.

Если для отверждения применяется горячий пресс, то температура нагрева и развиваемое им давление ниже, чем при ламинировании древесно-стружечных плит — порядка 120-150 °C и не более 7 мПа.

Для облицовки ДСП применяются полимерные термопластичные пленки — их напрессовывают на листы древесно-стружечных плит после нанесения на них клеевого слоя. Чаще всего используются пвх-пленки, реже полистироловые или акриловые. Облицовка ДСП полимерными пленками допускает нанесение на профилированные изделия, что является ее несомненным преимуществом, но качество такой облицовки невысоко — ее теплостойкость низка, она слабо устойчива к механическим воздействиям.

Также для облицовки древесно-стружечных плит применяется натуральный шпон, полученный из древесины березы, клена, ольхи, груши, ясеня, вишни, бука, ореха, лиственницы, вяза и экзотических деревьев, как-то махагони, анингре, дао и др. Процесс облицовки ДСП шпоном аналогичен кашированию — после нанесения клеевого слоя и наклеивания листа шпона, панели ДСП помещаются под пресс.

Выпускаемые типы и виды материала

Установленная линия производства ДСП позволяет выпускать различные виды и типы материала, каждый из которых может иметь отдельное применение. В зависимости от количества слоев, из которых будет состоять изготовленный материал, различают однослойный, трехслойный и многослойный (от четырех слоев и более).

В зависимости от показателей прочности материала, стойкости к влаге и деформации выделяют два типа готовой продукции – марки П-А и П-Б. Отдельно различают сорта, которые назначаются в зависимости от того, для какого чего осуществляют изготовление ДСП – это может быть первый сорт, при этом показатели материала наилучшие, отсутствуют какие-либо возможные дефекты, поверхность плит идеально ровная, края отшлифованы и также выровнены. Материал второго сорта уже может содержать некоторые погрешности – иметь незначительные повреждения и царапины, сколы на углах и срезах, некоторое расслоение. К третьему сорту относят выбракованные изделия, которые возможно применять исключительно при строительных работах, относящихся к черновым.

По принципу обработки краев материала (ее степени) отличают шлифованную и нешлифованную ДСП

Отдельная классификация имеется и по содержанию вещества формальдегида, к наличию которого сейчас предъявляется повышенное внимание, в связи с доказанным негативным воздействием на организм человека. В том случае, если его количество составляет до 10мг на 100 грамм материала, то такая ДСП относится к классу Е1, а если до 30мг, то к классу Е2

Если количество формальдегида превышает показатель в 30 мг, то такие плиты согласно существующих норм и требований безопасности строительных материалов не должны допускаться к реализации и применению в качестве строительного материала, элемента интерьера или составной части мебели.

В зависимости от того, какой при производстве ДСП применяется тип облицовки различают шпон, полимерные пленки, бумагу или пластик.

Рентабельность бизнеса по выпуску ДСП

Уже многие предприниматели доказали на практике, что мини завод по производству ДСП при налаженных каналах сбыта приносит своему владельцу стабильно высокие доходы.

Чем быстрее получится наладить сбыт оптовым клиентам, тем скорее окупятся все затраты. Молодому предприятию на первых порах будет сложно заручиться поддержкой крупных оптовиков. Но и тут вполне реально добиться успеха, например, немного снизив цены на поставляемую продукцию.

Прежде чем в бизнес-плане приступать к расчетам рентабельности предприятия, необходимо представить те статьи капитальных расходов, которые придется понести для открытия предприятия. По минимальным прикидкам, запуск небольшого цеха потребует затрат в размере ≈8000000 руб.

Сюда отнесены следующие статьи расходов:

- Покупка и установка на месте оборудования.

- Закупка сырья.

- Подготовка и аренда помещения.

- Регистрация предприятия.

И затраты эти значительно возрастут, если покупать станок для производства ДСП большей мощности. Но для начала хватит линии малой производительности.

При отсутствии проблем со сбытом предприятие может выйти в ноль спустя уже 2 года. И это отличные показатели рентабельности.

Заказные декоры ЛДСП Эггер

| Цвет | Цена 8мм, руб. | Цена 16мм, руб. | Цена 25мм, руб | Пример цвета |

|---|---|---|---|---|

| Наценка к ОБЩЕЙ стоимости деталей ЛДСП заказного цвета | 1500 | 1500 | 2000 | |

| Белый премиум древесная текстураEGGER W 1000 ST38 | 1610 | 1610 | 2090 |  |

| Цвет | Цена 8мм, руб. | Цена 16мм, руб. | Цена 25мм, руб. | Пример цвета |

|---|---|---|---|---|

| Наценка к ОБЩЕЙ стоимости деталей ЛДСП заказного цвета в соответствии с толщиной | 1500 | 1500 | 2000 | |

| Белый премиум древесная текстураEGGER W 1000 ST38 | 1610 | 1610 | 2090 | |

| Белый альпийскийEGGER W 1100 ST9 | — | 1040 | — |  |

| Алебастр белыйEGGER U 104 ST9 | 925 | 925 | 1430 |  |

| Альпийское озероEGGER U 504 ST9 | — | 1120 | — |  |

| Арктика серыйEGGER U 788 ST9 | — | 1040 | 1540 |  |

| БежевыйEGGER U 200 ST9 | — | 990 | — |  |

| Бургундский красныйEGGER U 311 ST9 | — | 1190 | — |  |

| Голубой горизонтEGGER U 522 ST9 | 1120 | 1120 | — |  |

| Диамант серый EGGER U 963 ST9 | — | 990 | — |  |

| Желтый бриллиантEGGER U 114 ST9 | — | 1040 | — |  |

| Кремовый/ крем бежевыйEGGER U 222 ST9 | 990 | 990 | 1490 |  |

| Кубанит серый EGGER U 767 ST9 | — | 990 | — |  |

| ЛаваEGGER U 741 ST9 | — | 990 | — |  |

| Светло-серый влагостойкийEGGER U 708 ST9 | — | 1120 | — |  |

| Серый каменьEGGER U 727 ST9 | — | 990 | — |  |

| Серый асфальт/ серый пыльный EGGER U 732 ST9 | 925 | 925 | 1430 |  |

| Синий морской/ дельфтEGGER U 525 ST9 | 1120 | 1120 | 1600 |  |

| Синяя глубинаEGGER U 560 ST9 | — | 1120 | — |  |

| Трюфель коричневыйEGGER U 748 ST9 | 990 | 990 | 1490 |  |

| Фламинго розовыйEGGER U 363 ST9 | — | 1120 | — |  |

| Фуксия розоваяEGGER U 337 ST9 | — | 1120 | — |  |

| Цитрусовый желтыйEGGER U 131 ST9 | — | 1120 | — |  |

| ЧерныйEGGER U 999 ST19 | — | 1190 | — |  |

| Черный графитEGGER U 961 ST2 | 990 | 990 | 1490 |  |

| Ярко-серыйEGGER U 750 ST9 | — | 1040 | — |  |

| Баменда венгеEGGER H 1116 ST12 | 1120 | 1120 | 1600 |  |

| Баменда серо-бежевыйEGGER H 1115 ST12 | 1120 | 1120 | 1600 |  |

| Борнео коричневый антикEGGER H 3048 ST10 | — | 1190 | — |  |

| Венге малиEGGER H 3058 ST22 | 1120 | 1120 | 1600 |  |

| Вишня веронаEGGER H 1615 ST9 | 990 | 990 | 1490 |  |

| Гасиенда/ Сосна гаванна черныйEGGER H 3081 ST22 | 1120 | 1120 | 1600 |  |

| Гикори натуральныйEGGER H 3730 ST10 | 1120 | 1120 | 1600 |  |

| Груша ЛандауEGGER H 3113 ST15 | 990 | 990 | 1490 |  |

| Груша ТираноEGGER H 3114 ST9 | — | 1120 | — |  |

| Дрифтвуд/ Древесина шорвудEGGER H 3090 ST22 | 1120 | 1120 | 1600 |  |

| Дуб Бардолино серыйEGGER H 1146 ST10 | 990 | 990 | 1490 |  |

| Дуб Галифакс белыйEGGER H 1176 ST37 | 1720 | 1720 | 2200 |  |

| Дуб Галифакс натуральныйEGGER H 1180 ST37 | 1720 | 1720 | 2200 |  |

| Дуб Галифакс табакEGGER H 1181 ST37 | 1720 | 1720 | 2200 |  |

| Дуб Гамильтон натуральныйEGGER H 3303 ST10 | 1040 | 1040 | 1540 |  |

| Дуб Гладстоун песочныйEGGER H 3309 ST28 | 1720 | 1720 | 2200 |  |

| Дуб Гладстоун сепияEGGER H 3342 ST28 | 1720 | 1720 | 2200 |  |

| Дуб Гладстоун серо-бежевыйEGGER H 3326 ST28 | 1720 | 1720 | 2200 |  |

| Дуб Гладстоун табакEGGER H 3325 ST28 | 1720 | 1720 | 2200 |  |

| Дуб Давос трюфельEGGER H 3133 ST12 | 1120 | 1120 | 1600 |  |

| Дуб Денвер трюфельEGGER H 1399 ST10 | 1040 | 1040 | 1540 |  |

| Дуб Канзас коричневыйEGGER H 1113 ST10 | 1040 | 1040 | 1540 |  |

| Дуб Кендал натуральныйEGGER H 3170 ST12 | 1120 | 1120 | 1600 |  |

| Дуб Небраска натуральныйEGGER H 3331 ST10 | 1120 | 1120 | 1600 |  |

| Дуб Чарльстон тёмно-коричневыйEGGER H 3154 ST36 | 1610 | 1610 | 2090 |  |

| Зебрано песочно-бежевыйEGGER H 3006 ST22 | 990 | 990 | 1490 |  |

| МахагонEGGER H 3080 ST15 | 990 | 990 | 1490 |  |

| Орех Аида табакEGGER H 3704 ST15 | 990 | 990 | 1490 |  |

| Орех Пацифик натуральныйEGGER H 3700 ST10 | 1120 | 1120 | 1600 |  |

| Орех Пацифик табакEGGER H 3702 ST10 | 1120 | 1120 | 1600 |  |

| Пихта БрамбергEGGER H 1487 ST22 | 1040 | 1040 | 1540 |  |

| Сосна Аланд белаяEGGER H 3430 ST22 | 1120 | 1120 | 1600 |  |

| Сосна Аланд полярнаяEGGER H 3433 ST22 | 1120 | 1120 | 1600 |  |

| Сосна АльпийскаяEGGER H 1444 ST9 | — | 1190 | — |  |

| Сосна Джексон/ ПасаденаEGGER H 1486 ST36 | 1610 | 1610 | 2090 |  |

| Флитвуд шампаньEGGER H 3451 ST22 | 1120 | 1120 | 1600 |  |

| Ясень НаварраEGGER H 1250 ST36 | 1610 | 1610 | 2090 |  |

| Бетон Чикаго светло-серыйEGGER F 186 ST9 | 1190 | 1190 | 1650 |  |

| Бетон Чикаго темныйEGGER F 187 ST9 | 1190 | 1190 | 1650 |  |

| Лен антрацитEGGER F 433 ST10 | — | 1190 | — |  |

| Металлик золотоEGGER F 571 ST2 | 1190 | 1190 | 1650 |  |

| Металлик медьEGGER F 570 ST2 | — | 1190 | — |  |

Показать все цвета

Технология изготовления древесно-стружечной плиты

Технология производства ДСП основана на создании или применении древесной стружки, которая смешивается с клеящим компонентом, подвергается прессовке и последующему соединению в несколько слоев.

Открывая цех по производству ДСП в первую очередь необходимо понимать, какое сырье и вспомогательные материалы понадобится закупить для того, чтобы обеспечить производство в необходимом масштабе и наладить выпуск материала с высокими показателями качества, отвечающего требованиям, предъявляемым к строительным материалам.

В качестве древесного материала зачастую применяют древесину хвойных и лиственных пород деревьев – их использование обеспечивает более низкие показатели себестоимости сырья и одновременно с этим качество материала нисколько не ухудшается. Если говорить о виде основы, которая применяется, то это чаще всего бывает щепа, опилки или же вторичная древесина. Иногда в качестве исходного материала применяют и круглую древесину, но такой метод нельзя отнести к рациональному, поскольку гораздо выгоднее использовать их для изготовления монолитных изделий.

В качестве клеящего состава, который надежно скрепляет каждый из слоев ДСП применяют синтетическую смолу. Кроме того, в роли дополнительных компонентов могут применяться различные добавки антисептического или гидрофобизирующего действия – таким образом значительно увеличивается прочность ДСП и продлевается возможный срок его использования без потери первоначального качества.

Независимо от того, решите вы организовать небольшое производство ДСП или же наладить выпуск такого материала в значительных объемах, технология производства практически не изменяется и будет представлена стандартными операциями.

В первую очередь происходит обработка поступающего в цех древесного сырья. Для этого стружку измельчают на аппаратах, работающих по принципу дробильных установок. Далее измельченное сырье подвергается сортировке на различные по размеру полученного материала фракции и производится его очистка. Саму сортировку осуществляют при помощи использования вибросита, после чего материал накапливают до создания необходимой для обработки партии и непосредственно перед переработкой сушат, доводя до необходимой при осуществлении такого процесса влажности. Требования к окончательной влажности материала могут отличаться в зависимости от того, какая порода (или смесь пород) применяется для изготовления ДСП – в среднем она составляет от 2 до 6%.

Далее технологическая схема содержит в себе операцию осмоления. Для осуществления этого процесса смоляной состав распыляют на древесную стружку, перемешивают до полного обволакивания клеящим веществом каждого отдельного древесного компонента и передают на формирование плиты (или ковра, как его чаще называют). При внесении смолы стоит четко соблюдать все требования по ее качественным и количественным характеристикам – при нарушении каких-либо параметров может ухудшиться качество ДСП – оно будет ломким, впитывающим большое количество влаги и т.д.

После внесения смолы станок для производства ДСП формирует непрерывный ковер, состоящий из одного, двух или трех слоев материала. После этого осуществляется процесс разделения на отдельные пакеты, которые в дальнейшем подвергаются горячему прессованию и склеиванию. Параметры данной операции также должны четко соблюдаться – температура на уровне 180 градусов и уровень давления от 2,5 до 3,5 МПа. Если осуществляется производство ламинированной ДСП, то непосредственно производится операция ламинирования. После завершения всех технологических процессов плиты обрезают до необходимого размера, складывают в стопки и таким образом выдерживают в течение времени не менее, чем 5 суток. Окончательными операциями, которые содержит схема производства, является шлифовка и облицовка. По завершению каждый лист подвергается калибровке – в зависимости от наличия или отсутствия дефектов их разделяют на партии.

Рентабельность и сбыт

Средний уровень рентабельности в данном производстве колеблется от 15 до 30%. Это высокие показатели и предварительные расчеты, проведенные на примере линии, мощностью 300 листов в смену, подтверждают выгодность бизнеса.

Основными покупателями листов ДСП традиционно остаются фабрики по изготовлению корпусной мебели. Но ими не ограничивается список потенциальных заказчиков. Дополнительные пути сбыта следует искать в следующих направлениях:

- строительные компании;

- магазины стройматериалов;

- оптовые базы;

- предприятия машино- и вагоностроения.

Именно при возведении зданий и создании железнодорожных вагонов, используются огромные партии ДСП, как самого дешевого и доступного материала. Тем более, его даже не видно в стеновых перегородках, потолочных перекрытиях или в обшивке вагона и нецелесообразно применять дорогие аналоги.

Совокупность доступности сырья, дешевизны конечного продукта и его востребованности в разных отраслях промышленности, бизнес по производству древесно-стружечных плит остается актуальным. Рекомендуем посмотреть существующих производителей древесностружечных плит и произвести конкурентную разведку.

28.02.2020

Техническое оснащение цеха

То, какое купить оборудование для производства ДСП, решайте после того как определитесь, станете ли использовать собственное сырье или будете закупать его у сторонних компаний. Для изготовления ДСП из купленного сырья используются следующие аппараты:

- смесители,

- машины для формовки,

- термические прессы,

- охладители,

- автоматы для резки материала,

- шлифовальный станок,

- сушильные камеры.

Это минимальное оснащение цеха. Оборудование для производства ДСП может быть как автоматизированным, так и ручным – все зависит от имеющегося в наличии капитала. Если вы запланируете производство ДСП из сырья, полученного в стенах собственного цеха, то дополнительно приобретите:

- раскроечные станки,

- рубительные машины,

- измельчители для деревянных отходов,

- строгальные машины.

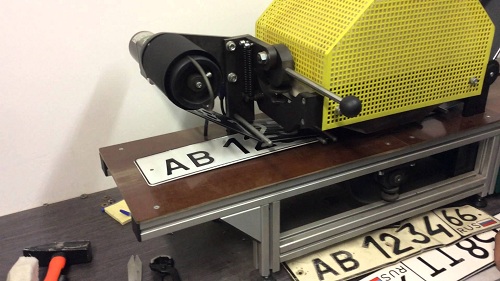

Какую бы технологию вы ни выбрали, для ускорения процесса, вам потребуется и некоторое дополнительное оснащение: конвейеры, погрузчики, транспортеры, вибросито. Как видите, открыть мини завод по производству ДСП из покупного сырья будет менее затратно, чем готовить его самостоятельно. Хотя это позволило бы несколько уменьшить себестоимость готовой продукции и сэкономить время на доставку необходимых компонентов. Со временем, когда предприятие начнет приносить стабильный доход от продаж, для удешевления процесса все дополнительные станки для подготовки сырья можно купить и установить в цех. Цена оборудования для производства ДСП, полностью укомплектованного и автоматизированного, небольшой мощности (до 100 листов в смену) составляет минимум 7000000 руб. Стоимость линий более внушительной производительности (до 1000 листов за смену) может доходить до 15000000 руб. Изыскать такой большой стартовый капитал начинающим бизнесменам будет непросто. Тут не обойтись без кредитного займа в банке или помощи частных инвесторов. В каждом из случаев вам потребуется составить бизнес-проект, чтобы доказать сторонним финансовым организациям рентабельность своего будущего предприятия. Стоит отметить, что производство ДСП как бизнес можно открыть с минимумом затрат, если приобрести оборудование в лизинг с правом его дальнейшего выкупа. Также неплохая альтернатива дорогостоящим европейским станкам – китайское оборудование. Качество их ничуть не хуже, зато цена более приемлема для многих предпринимателей. Современные линии занимают достаточно много места, поэтому под цех подыщите помещение площадью не менее 200 м2. Не забывайте также про склады для хранения древесных компонентов и готовой продукции. Под эти нужды потребуются дополнительные площади. Количество персонала напрямую зависит от мощности оборудования. Для полноценного функционирования цеха посменно по 12 ч штат должен состоять не менее чем из 10 рабочих. Промышленная линия для производства ДСП:

Виды ДСП

Древесно-стружечные плиты оцениваются по нескольким критериям, определяющим устойчивость к деформациям, качество, плотность и другие характеристики.

Основные типы:

- однослойные;

- трехслойные;

- многослойные.

Разделение по сортам:

- сорт 1 – самое высокое качество, при котором плита имеет гладкую поверхность и ровные края;

- сорт 2 – содержит отдельные изъяны в виде сколов или царапин;

- вне сорта классифицируются изделия с существенными изъянами в виде деформаций полотна, крупных сколов. По сути, такие листы являются браком.

Марки оценивают физико-механические параметры, где П–А качественнее, чем П–Б, исходя из показателей прочности на растяжение и изгиб, процента разбухания и шероховатости поверхности. Маркировка с буквой «В» указывает на повышенную водостойкость готовой продукции.

- По плотности: малая (550 кг/м3), средняя(550–750 кг/м3) и высокая (750 кг/м3).

- Разделение по типу наружного слоя: мелкоструктурная и обычная из крупной стружки.

- По обработке: шлифованные и нешлифованные.

- Класс эмиссии (содержание формальдегида в 100 граммах ДСП): Е1 – менее 10 мг, Е2 – более 10 мг.

Готовые листы ДСП

Кроме всего перечисленного, к изделиям применяют различные облицовочные материалы, получая следующие виды плит:

- ламинированное (ЛДСП), в котором лицевая сторона покрыта ламинатом (бумажно-смоляной пленкой, пластиком и др.). Кроме улучшения внешних качеств, повышается влагостойкость листа;

- шпонированное, когда одна или обе поверхности покрыты тонким шпоном ясеня, дуба и т. д. Плита становится похожа на изделие из массива дерева, что придает ей декоративности;

- кашированное – напоминает ламинированное, но хуже по качеству, поскольку пленка легко отстает от основы и не защищает от влаги;

- водостойкое – получается за счет использования специального клея на базе смол и парафина, повышающего влагоустойчивость;

- огнестойкое – изготавливается методом добавления антипирена, способного замедлить воспламенение и горение.

Маркетинговое исследование

Реализация продукции не составит проблемы, однако серьезный подход к организации бизнеса позволит упорядочить его объемы и избежать возможных просчетов. Поэтому стоит провести маркетинговое исследование рынка аналогичных материалов, чтобы точнее представить обстановку региона.

Для этого можно предпринять такие шаги:

- Определить общую потребность предприятий в данном виде продукции.

- Отследить уже существующие на рынке предложения ДСП и его аналогов.

- Продумать построение маркетинговой стратегии своего предприятия (в чем будет преимущество товара перед другими – в качестве, цене, особенностях рекламной кампании и т. д.)

- Рассмотреть дополнительные возможности: совмещение бизнеса, креативный подход к рекламе, система индивидуальных скидок и т. п.

Видео по теме:

Виды ДСП

Виды ДСП

Расширение производства

Рынок строительных материалов насыщен продукцией, в том числе, уже известных изготовителей. Соответственно, начинающему предпринимателю необходимо приложить определенные усилия, чтобы занять свою нишу. Один из вариантов для этого — планомерное расширение ассортимента производства за счет дополнительной обработки древесно-стружечных плит.

Стабильным спросом пользуются такие виды товаров:

- ламинированная ДСП — содержит декоративное бумажно-смоляное покрытие, которое наносится в процессе термообработки плит;

- кашированная ДСП — внешне напоминает предыдущий вид, но покрытие создается посредством нанесения клеевого состава на готовые изделия;

- облицованная смолистым пластиком — декоративный материал с армирующим компонентом;

- облицованная натуральным шпоном — высококачественный дорогостоящий материал «под дерево».

Также можно оказывать услуги по резке ДСП и производству материала под заказ.

Производство OSB 30.07.2015

Еще 100 лет нельзя было представить такой широкий ассортимент строительных материалов, который представлен сегодня на рынке. В 40-х года XX века в США изобрели ДСП, а уже через 50 лет этот материал стал одним из самых востребованных для производства недорогой мебели. Сегодня строительный рынок пополнился ориентированно стружечными плитами, которые еще называют ОСП или OSB.

Производство OSB плит началось в Канаде в 1982 году. Сегодня предприятия распространены в США и странах Европы. В Украине также есть завод по производству ОСБ, который является филиалом одной из известных компаний. Использование этого материала только набирает популярность в нашей стране, в то время как в развитых странах из OSB строят каркасные дома.

Давайте рассмотрим свойства OSB, виды, а также разберёмся, сколько весит плита OSB и каковы у неё размеры.

Виды OSB плит

ОСБ плиты делятся на четыре вида и отличаются по прочности и влагостойкости:

| Вид OSB | Прочность | Влагостойкость |

| OSB-1 | низкая | низка |

| OSB-2 | высокая | низкая |

| OSB-3 | высокая | высокая |

| OSB-4 | очень высокая | высокая |

Наибольшее распространение получила OSB-3. Высокий уровень прочности и водостойкости позволяет использовать материал для внутренних и внешних строительных работ.

Размер, толщина и вес листа OSB-3

Стандартный размер OSB — 2500х1250 мм, но все листы отличаются по толщине. В зависимости от толщины варьируется и вес плит:

| Размер листа OSB-3, мм | Толщина, мм | Вес, кг |

| 2500х1250 | 8 | 16,25 |

| 2500х1250 | 10 | 18,25 |

| 2500х1250 | 12 | 20,3 |

| 2500х1250 | 15 | 30 |

| 2500х1250 | 18 | 35,45 |

| 2500х1250 | 22 | 43,3 |

В зависимости от предполагаемого вида работ необходимо выбирать и толщину плиты.

Свойства OSB-плит

Плотность. Плотность варьируется в небольших пределах, в зависимости от производителя. В среднем она составляет 640-650 кг/куб. м.

Удерживающая способность. ОСБ-плиты состоят из крупной щепы, поэтому лист хорошо удерживает и обычные гвозди, и дюбель-гвоздь, и саморезы.

Влагостойкость. Несмотря на то, что ОСБ-3 плита выполнена из дерева, она влагостойка даже при влажности 65%.

Лёгкость в обработке.OSB можно красить, вскрывать лаком, морилкой. Перед покраской плиты её необходимо зашкурить, прогрунтовать и отштукатурить.

Пожаробезопасность. ОСБ имеет аккредитацию пожарной службы. Поэтому материал можно использовать для наружной обшивки. Для обеспечения безопасности используется минеральная вата в качестве изоляционного материала.

Технология производства OSB плит

Как и любой другой материала, производство OSB делится на этапы. Процесс довольно сложный и кропотливый, что компенсируется широкой сферой применения (об этом позже).

Итак, технология производства ОСБ:

- Получение сырья. Для производства ОСП используются хвойные породы деревьев, осина. Преимущественно, в работу берутся деревья, небольшие в диаметре.

- Гидротермическая обработка. Древесина погружается в баки с водой температурой +30-40оC. Это не обходимо для размягчения, а также выравнивания уровня влажности и температуры древесины.

- Окорка. Окорка брёвен — это снятие коры с древесины, проводится на специальных барабанных или роторных деревообрабатывающих станках.

- Получение стружки. Процесс превращения брёвен в щепу.

- Сушка щепы. Обсушивание материала производится в сушильных установках.

- Пропитка щепы. Данный процесс связывает щепу, обеспечивая её свойствами водостойкости.

- Формование стружечного ковра. При помощи формовочных машин происходит ровное распределение слоя древесной щепы.

- Прессование плит. Пресс под высокой температурой действует на стружечный ковёр, превращая его в плотную, прочную плиту.

- Резка плит. Готовые плиты OSB режутся под стандартный размер.

- Упаковка. Плиты упаковывают, они готовы к реализации.

Применение OSB

Ориентированно-стружечные плиты являются универсальным материалом и используется для:

- строительства каркасных сооружений;

- обшивки стен, потолков;

- сооружения перегородок;

- устройства опалубки;

- укладки напольного покрытия (в качестве подкладочного или основного настила);

- обустройства кровли под битумную черепицу.

Ламинированные плита OSB-3 найдёт своё применение в изготовлении мебели и дизайне интерьера. Фактура и красивый цвет материала преобразят помещение, привнеся в него гранж-стиля.

И напоследок

Технологии не стоят на месте и то, что вчера казалось нереальным – сегодня возможно. Это касается и OSB плит. Прочный, практически натуральный и, главное, недорогой материал перевернёт ваше понимание о современном строительстве.

← OSB для внутренней отделки OSB на пол →

Нанесение кромки

| Стоимость кромления ЛДСП 16 мм (материал+работа) за 1 м пог. | |

| Кромление ДСП 16 мм кромкой V (ПВХ 2 мм) прямой участок | 59 р |

| Кромление ДСП 16 мм кромкой L (ПВХ 0,45 мм), прямой участок | 35 р |

|

Кромление ДСП 16 мм кромкой V (ПВХ 2 мм) на закруглениеминимальный радиус 40 мм |

124 р |

| Кромление ДСП 16 мм ГЛЯНЦЕВОЙ кромкой 1,3 мм прямой участок | 150 р |

| Кромление ДСП 16 мм ГЛЯНЦЕВОЙ кромкой 1,3 мм на закруглении | 215 р |

| Стоимость кромления ЛДСП 25 мм (материал+работа) за 1 м пог. | |

| Кромление ДСП 25 мм кромкой V (ПВХ 2 мм) прямой участок | 75 р |

| Кромление ДСП 25 мм кромкой V (ПВХ 2 мм), на закругление минимальный радиус 50 мм | 139 р |

| Стоимость кромления ЛДСП 32 мм (материал+работа) за 1 м пог. | |

| Кромление ДСП 32 мм кромкой V (ПВХ 2 мм) прямой участокнеобходимо узнавать наличие данной кромки!!!!!! | 110 р |

| Кромление ДСП 32 мм кромкой V (ПВХ 2 мм) на закругление минимальный радиус 60 ммнеобходимо узнавать наличие данной кромки!!!!!! | 174 р |

| Стоимость кромления ЛДСП 33-41 мм (материал+работа) за 1 м пог. | |

| Кромление ДСП от 33 до 41 мм кромкой V (ПВХ 2 мм) прямой участокнеобходимо узнавать наличие данной кромки!!!!!! | 140 р |

| Кромление ДСП от 33 до 41 мм кромкой V (ПВХ 2 мм) на закругление минимальный радиус 60 ммнеобходимо узнавать наличие данной кромки!!!!!! | 204 р |