Свой бизнес: как открыть колбасный цех

Содержание:

- Как отрыть колбасный цех?

- Технология производства вареных колбас

- Технология производства варено-копченой колбасы

- Подбор персонала

- Анализ рынка и отрасли – первый шаг на пути к цели

- Производство колбасы: подготовка документации…

- Получаем сертификат соответствия

- Оформление сертификатов

- Технология производства сосисок и сарделек

- Финансовый этап проекта

- Требования к помещению

Как отрыть колбасный цех?

Стать в одночасье хозяином небольшого колбасного заводика не так просто, как некоторые думают. Трудно это сделать, даже если есть приличные деньги или их можно взять в кредит в банке. Это очень непростое дело. В подтверждение этого стоит привести слова великого немца Отто фон Бисмарка, который сказал, что: «Колбаса и политика: если хотите наслаждаться ими — не смотрите, как они делаются». В данном случае, необходимо смотреть и самому делать колбасу. И обычно начинают со сбора необходимых документов.

Где взять деньги на открытие бизнеса: https://delaybiznes.ru/sovety-po-otkrytiyu-biznesa/dengi-nachinayushhim-predprinimatelyam.html

Сбор документов

В русском языке есть одно емкое слово «пук». Обозначает большую стопку бумаг, чем-либо перетянутую. В старину бечевкой, а в наше время помещенную в картонную папку с надписью «Дело». Но суть одна. На сегодняшний день, чтобы открыть собственное колбасное производство, необходимо собрать много необходимых разрешительных документов. И это полдела.

Необходимо пройти регистрацию в:

- ГНИ;

- пенсионом и других фонда;

- получить официальное разрешение в СЭС;

- РОСТЕСТ;

- Ветеринарном надзоре;

- Пожарной части и так далее.

Технология производства вареных колбас

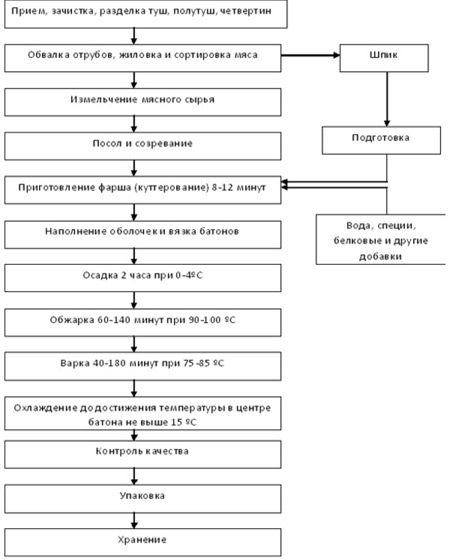

Вареными изделиями называют продукты, приготовленные из мяса и подвергнутые обжарке и варке. Технологическая схема производства вареных колбас отображена ниже.

Итак, технологический процесс приготовления вареной колбасы включает такие этапы:

Разделка мяса

Разделка мяса – операция по расчленению туши на несколько частей с учетом анатомических границ, которые указаны в технологической инструкции. Полутуши свинины разделяют на 5 частей, а говядины – на 8 частей.

Обвалка мяса

Обвалка мяса – отделение мякоти от костей. Эта операция осуществляется вручную специалистами-обвальщиками с применением острых ножей или на специальном оборудовании.

Жиловка мяса

Жиловка мяса – удаление из мякоти сухожилий, фасций, мелких костей, хрящей. На этом этапе производства мясо фасуют в зависимости от количества в нем жира и соединительной ткани.

Измельчение на специальных машинах. В зависимости от термического состояния и вида, мясо измельчают на волчках с разным диаметром отверстий или на специальной мясорубке.

Посол и созревание мяса. После измельчение все сырье раскладывают в специальные ёмкости и подвергают посолу. Мясо заправляют специями и пряностями и ставят в специальные камеры, в которых поддерживается температура 2-4 °С. В процессе созревания фарш приобретает специфический аромат, клейкость и повышается его влагоемкость.

Вторичное измельчение

Процесс вторичного измельчения.

По завершению созревания, фарш повторно измельчают на куттерах и волчках. Куттер – оборудование, которое напоминает чашу с вмонтированными внутри широкими и тонкими лезвиями.

Фарш

Этап приготовление фарша.

В течение этой операции в фарш добавляют пищевые добавки: специи, пряности, шпик. Затем все тщательно перемешивают и добавляют в смесь в нужном количестве воду и лед. Цель этого технологического этапа:

- получение однородной по составу смеси;

- перемешивание частиц мяса с водой;

- равномерное распределение в фарше кусочков шпика.

Шприцевание

Шприцевание – это наполнение искусственных и натуральных оболочек фаршем. По окончанию этой операции колбасные изделия приобретают присущую им форму. Диаметр оболочек зависит от вида изготавливаемой колбасы. Наполнение фаршем оболочки осуществляется на специальном оборудовании с помощью шприца.

Вязка

Вязка колбас: если колбаса большого диаметра, то ее привязывают поперечно через каждые 4 см. Эта перевязка улучшает прочность оболочки. На этом производственном этапе рабочие осуществляют и шприковку, прокалывая оболочку батона там, где скопился воздух. Колбасы, помещенные в искусственную оболочку, вязке не подвергаются.

Осадка

На этом этапе колбасные батоны навешиваются на рейки рам по 5-12 штук так, чтобы они не соприкасались. Затем рамы помещают в специальное отделение для осадки, где при температуре 5-7 ° С колбасы выдерживают в течение 2-4 часов.

Обжарка

После осадки колбасные изделия направляются в обжарочные камеры, где они обрабатываются дымом из опилок определенной породы древесины. (эта операции длится около 4-6 часов при температуре 75-80°С.

Варка

Варка – заключительная операция термической обработки, которая осуществляется в паровых камерах, при температуре около 80 °С. Колбасные батоны с большим диаметром варятся около 2 часов, а сосиски – 10 минут. Готовность колбасного изделия определяется измерением температуры в толще батона, которая должна быть около 70 °С.

Охлаждение и хранение

Охлаждение. На этом этапе колбасные батоны охлаждают под душем либо в специальных помещениях. После охлаждения колбасные изделия обсыхают в специальном отделении и направляются в холодильные камеры для хранения.

Хранение. Большинство вареных колбас не хранятся длительное время. Продолжительность реализации и хранения колбас зависит от особенностей применяемой оболочки.

Технология производства варено-копченой колбасы

В производстве можно использовать как парное мясо, так и охлажденное или размороженное. Говядина в парном виде допускается в качестве сырья лишь для изготовления вареных изделий: колбас, сарделек и сосисок.

Изготовление большей части копченых и вареных колбасных изделий осуществляется по одному и тому же принципу поэтапно:

- Разделение целой туши на несколько частей согласно правилу: говядина делится на 8 кусков, свинина – на 5.

- Обвалка, в процессе которой специальными ножами от костей отделяется мясо.

- Жиловка – удаление из мяса маленьких косточек, хрящей и жил. По окончании данной операции мясо подлежит сортировке на основании уровня жирности и качественных характеристик.

- Измельчение мяса на специальном оборудовании с последующей его засолкой путем обработки нитритной солью. После этого продукт помещается в холодильник для «созревания», только так он сможет сохранить аромат, нужную степень клейкости и цвет.

- Вторичное измельчение в куттере, проводящееся после созревания мяса в холодильной камере. Прошедший повторное дробление продукт тщательно вымешивается и соединяется с различными добавками и специями.

- Шприцовка, при которой полностью приготовленный фарш, представляющий собой эмульсию, помещается в тот или иной вид оболочки.

- Перевязка, необходимая для обеспечения прочности. Для этого колбаса обвязывается бечевкой или помещается в специальную сетку.

- Процесс копчения – для копченых сортов колбас. Изделия выкладываются в специальную камеру и подвергаются тепловой обработке в течение нескольких часов.

- Термообработка – для вареных колбас. Процедура заключается в обработке паром или варке продукта в воде при температуре до 70 С °, после чего производится его сушка и помещение на хранение.

Так проходит приготовление копченых и вареных изделий. Что касается сыровяленых сортов, то для их производства используется специальная камера с влажной средой, куда они помещаются на 30–40 суток.

Подбор персонала

Успех вашего бизнеса во многом зависит от сотрудников. Чтобы предприятие полноценно работало, в штате должны быть следующие сотрудники:

- Технолог, который будет составлять рецепты, и контролировать качество продукции.

- Два мясника для обработки туш.

- Бухгалтер, который будет вести документацию и начислять заработные платы.

- Механик для налаживания оборудования.

- Торговый представитель, который будет непосредственно искать покупателей для продукции и расширять, по возможности, рынок сбыта.

- Водитель.

- Уборщица.

На нашем мини производстве технолог, бухгалтер и механик на постоянной основе не нужны. С этими специалистами можно заключить договор на аутсорсинг или по совместительству. Стоимость оплаты труда этих специалистов установим в размере по 7000 рублей в месяц. Для наших расчетов принимаем, что данные расходы это услуги по аутсорсингу и в фонд оплаты труда не входят.

Директор производства – 30000 рублей.

Мясники на обработку туш будут получать на нашем производстве по 18000 рублей.

Функции торгового представителя, грузчика и частично водителя будет выполнять сам собственник проекта. Заработная плата водителя 15000 рублей.

Зарплата уборщицы 8000 рублей.

Начинаем считать рентабельность нашего производства.

Для открытия предприятия по производству варено-копченых колбас первоначальные затраты составят:

- Регистрация ООО в государственных органах и открытие расчетного счета – 5000 рублей;

- Расходы на сертификацию – 100000 рублей;

- Приобретение производственного оборудования – 1 113 966 рублей;

- Приобретение мебели и прочего оборудования для ведения деятельности – 100000 рублей;

- Сырье на первый месяц работы – 1800 000 рублей;

- Ремонт помещения – 300 000 рублей;

- Оборотные средства для закрытия кассовых разрывов при ведении бизнеса – 580100 рублей.

Всего стартовых расходов – 3 996 266 рублей.

Рассчитаем ежемесячные расходы после запуска производства. Примерная смета ежемесячных расходов:

- Сырье – 1 800 000 рублей;

- Специи (оболочка для колбасы, чеснок, сахар, душистый перец, соль) – 10 000 рублей;

- Заработная плата – 89 000 рублей;

- Налоги ФОТ – 26 700 рублей;

- Электричество 40 кВт – 48 000 рублей;

- Вода и канализация – 10 000 рублей;

- Аренда – 56 000 рублей;

- Услуги бухгалтера, технолога, механика – 21 000 рублей;

- Связь – 1000 рублей;

- Уборка и моющие средства – 3 000 рублей;

- Упаковка – 10 000 рублей;

- Реклама – 10 000 рублей;

- Аренда авто с выкупом – 30 000 рублей;

- Прочие расходы – 20 000 рублей.

Всего ежемесячные расходы составляют – 2 134 700 рублей.

Анализ рынка и отрасли – первый шаг на пути к цели

Рынок колбасных изделий в РФ относится к перспективным благодаря быстрой оборачиваемости данного товара. Основной его объем (почти 99%) принадлежит отечественным производителям. По мере развития рынка изменялось соотношение ценовых категорий продукции, в последние годы доля дорогих сортов колбас увеличилась и составила 20% от общего объема. В настоящее время условия кризиса повлекли за собой существенные перемены в предпочтениях потребителя.

Из-за снижения доходов населения продукция со средними и низкими ценами стала более востребована. Во многих регионах спрос на дорогие сорта колбасных изделий упал, а на дешевые виды вареной продукции, в том числе сосиски и сардельки, повысился. Сырокопченые колбасы и прочие деликатесы приобретаются в основном в праздничные дни.

После принятия решения об открытии колбасного цеха первым делом проводится анализ рынка в конкретном регионе. В том случае если каким-либо местным производителем уже налажен выпуск подобной продукции, внимательно изучается ее ассортимент и диапазон цен.

Производство колбасы: подготовка документации…

Чтобы организовать производство колбасы, необходимо оформить и заверить целый ряд документов.

Первым делом посетите Налоговою инспекцию по месту открытия предприятия. Вы мо-жете выбрать 2 варианта регистрации бизнеса – индивидуальный предприниматель (ИП) или юридическое лицо (ООО). Для небольшого производства колбасы вам вполне подойдет правовая форма ИП.

Для оформления статуса индивидуального предпринимателя понадобится:

- Написать заявление по форме №Р21001. В нем укажите код деятельности по ОК-ВЭД – 10.13.2 «Производство колбасных изделий».

- Составить заявление о выборе упрощенного режима налогообложения.

- Оплатить государственную пошлину в размере 800 руб., а квитанцию предоставить налоговому инспектору.

- Предоставить копию всех страниц паспорта и код ИНН.

Через 5 дней вы станете индивидуальным предпринимателем и получите свидетельство о регистрации бизнеса.

Обратитесь с запросом об открытии производства в такие местные инстанции:

- Санитарно-эпидемиологическая служба.

- Ростест или Роспотребнадзор.

- Пожарная инспекция.

- Ветеринарная служба.

Пожарная и СЭС проверяют помещение и оборудование, их заключение о пригодности к работе производства колбасы выдается бесплатно.

А вот стоимость услуг Ростеста будет зависеть от того, какой ассортимент колбасы вы предлагаете своим потребителям. Каждый вид продукта имеет свою линейку по ГОСТу, учтите это при подготовке технологии производства.

Ваш завод обязательно проверят на соответствие к Техническому регламенту ТС №021/2011. Предприятие должно соответствовать стандартам ИСО 22000 ХАССП. Техно-логический процесс должен быть утвержден всеми высшими инстанции, и никогда не нарушаться. При проверке и выявлении нарушений вас оштрафуют, и могут даже закрыть производство.

Ваши затраты на подготовку документов составят около 100 000₽. Почти вся эта сумма уйдет на получение заключения от Ростеста.

Получаем сертификат соответствия

В каждой стране действуют стандарты на ту или иную продукцию. Например, в РФ все товары массового потребления должны иметь маркировку (здесь указывается состав продукта) и сопровождаться сертификатом соответствия.

Существует 2 типа сертификации:

- На соответствие ГОСТу. Например, сосиски, сардельки, вареная колбаса по составу и качеству должны соответствовать ГОСТ 33673-2015 «Изделия колбасные вареные. Общие технические условия». Получить такой документ для мини-цеха практически нереально, поскольку для этого требуется собственная лаборатория.

- На соответствие качества продукта заявленному производителем. Такие сертификаты оптимальны для малых производств и продуктов, изготавливаемых по авторским рецептурам.

Для получения сертификата предпринимателю необходимо предоставить следующие документы:

- заявление в установленной форме;

- документы о регистрации предприятия;

- документы, удостоверяющие наличие прав на использование производственного помещения;

- санитарный паспорт цеха (выдается в СЭС);

- список продукции, подлежащей сертификации;

- нормативно-технические документы на выпускаемый продукт;

- документы, подтверждающие качество сырья;

- сертификаты на упаковку и сырье;

- экспертное заключение;

- образцы товаров;

- договор сертификации.

Этот список может варьироваться в зависимости от страны деятельности. Информацию необходимо уточнять в соответствующих органах.

Оформление сертификатов

Федеральный закон «о защите прав потребителей»  определяет, вся продукция, пищевая и не пищевая, поступающая в торговые точки, должна клеймиться потребительской маркировкой, информирующей о производителе. Также её необходимо сопроводить сертификатом соответствия. Существует лишь 2 способа сертифицировать продукцию пищевого производства:

определяет, вся продукция, пищевая и не пищевая, поступающая в торговые точки, должна клеймиться потребительской маркировкой, информирующей о производителе. Также её необходимо сопроводить сертификатом соответствия. Существует лишь 2 способа сертифицировать продукцию пищевого производства:

- посредством использования декларации-заявления, согласно правилам сертификации продукции;

- в полном соответствии с государственными стандартами Российской Федерации.

Первым способом сертификации выпускаемой продукции пользуются крупные мясомолочные комбинаты с отлаженной системой производства. Для получения сертификата по системе Государственных стандартов Российской Федерации, предприятию необходимо иметь сертификат производства. Его получение возможно когда производство имеет идеальную отладку и крайне жёсткий контроль.

Бизнес подразумевает наличие у работников предприятия соответствующего уровня квалификации. Для небольших, вновь открывающихся предприятий, получение такого сертификата становится непосильной задачей. Именно по этой причине малые предприятия сертифицируют свою продукцию при помощи декларации-заявления. Данный метод заключается в том, чтобы предоставить гарантию, что предприятие будет выпускать лишь качественную и безопасную продукцию. Для получения сертификата соответствия, руководителю предприятия следует обратиться в Росттест и предъявить следующие документы:

- заявление о намерении получить сертификат;

- копии пакета учредительной документации;

- копии правоустанавливающих документов на производственные помещения;

- копию справки, выданной санитарно-эпидемиологической станцией, о том, что цех может заниматься производством данного вида продукции;

- перечень ассортимента производимой продукции;

- копии нормативно-технической документации на все виды продукции, являющиеся новыми;

- копии документов, подтверждающих безопасность сырьевых продуктов, а так же упаковочного материала;

- копии документов, подтверждающих возможность проведения всех необходимых видов экспертиз;

- образцы предлагаемой продукции;

- договор на сертификацию продукции;

- удостоверение, выданное ветеринарными службами.

Документы могут отличаться, предпринимателю следуют обратиться в соответственные органы для подробного ознакомлениями.

Технология производства сосисок и сарделек

Фарш для сосисок и сарделек приготавливается по той же технологии, что и фарш, используемый для изготовления вареных колбас. Сначала мясное сырье в цехе обваливают, в результате чего от костей отделяется мясо – мышечная, соединительная и жировая ткани. Для обвалки используется специальное оборудование и инструменты – от обвалочных ножей (если эта процедура осуществляется вручную) до дисковых пил и пневматического инструмента (на механизированном производстве). Этот этап переработки мясного сырья осуществляется на моечных столах или подвесах (вешалах).

Затем сырье подвергается жиловке (отделению от мяса мелких косточек, сухожилий, хрящей, кровеносных сосудов, пленок и загрязнений) или же при использовании замороженного мяса измельчается на дробилке для замороженных блоков, а после этого на волчке с диаметром отверстий решетки 2-6 или 16-25 мм.

Большинство производителей для изготовления колбасных изделий использует мясо механической обвалки (МДМ), которая осуществляется на мясокостном сепараторе (шнековом или поршневом). Дело в том, что отделение мяса от костей вручную – это довольно сложный и трудоемкий процесс, который значительно увеличивает себестоимость готовой продукции. Механическая обвалка мяса с использованием специального оборудования позволяет увеличить производительность труда, уменьшить потери мясного сырья в процессе производства и соответственно снизить себестоимость продукта. В ходе механической обработки, которая происходит на сепараторах, заранее подготовленная мясокостная смесь пропускается через систему фильтров, в результате чего происходит отделение и отвод мясной массы от костей.

Полученное в итоге сырье можно подвергать дальнейшей термической обработке. Механическая обвалка мяса позволяет увеличить выход мясного фарша примерно на 20-25 % по сравнению с ручными методами обработки. При этом сохраняется как пищевая и биологическая ценность сырья, так и его основные технологические и потребительские свойства. Единственный минус такой обработки – наличие в фарше (в первую очередь из мяса птицы) мелких костных включений, содержание и размер которых определяется соответствующими нормативами. Допустимое содержание костей в фарше составляет, согласно большинству нормативов, не более 0,2 %. Размер частиц при этом не должен превышать 0,5-0,7 мм.

Сам фарш приготовляется при помощи куттера – специальной машины для измельчения мяса и смешивания его с другими компонентами. В зависимости от модели куттера, этот этап производства занимает 8-12 минут. Сосиски в большинстве случаев отличаются более нежной консистенцией, так как мясо, используемое для них, измельчается более тщательно, нежели в сардельках.

Для того чтобы понизить температуру фарша, используется лед, вырабатываемый на льдогенераторе. Количество необходимого льда зависит от типа оборудования, продолжительности измельчения, первоначальной температуры сырья и ряда других условий. На следующем этапе производства в фарш добавляют шпик (свиное сало), который предварительно нарезается на шпигорезке. Если такое предусмотрено по рецептуре, то в фарш также добавляют различные вареные крупы, кусочки сыра и пр.

После того как фарш будет полностью готов, им наполняют колбасные оболочки, которые могут быть как натуральными, так и синтетическими (из полиамида). Синтетические оболочки используются для сосисок, а для сарделек применяется, как правило, натуральная оболочка из тонких и длинных свиных или говяжьих кишок. Для этого используются как автоматические сосисочные линии для наполнения, порционирования, перекрута и навески на вешала, так и вакуумные шприцы с перекрутчиком. При производстве сарделек на этом этапе, помимо наполнения их также перевязывают нитками на специальном оборудовании или вручную.

Наконец, сосиски и сардельки проходят термическую обработку в камерах непрерывного действия с автоматическим контролем и регулированием температуры и влажности. Обработка проходит в три этапа: сначала мясные изделия подсушиваются, затем обжариваются и обвариваются. После этого их охлаждают под душем с холодной водой или в камере интенсивного охлаждения (последний вариант более распространен), упаковывают под вакуумом в полиэтиленовые пакеты, приклеивают этикетки и укладывают в коробки из гофрокартона. Вся продукция маркируется по сортам. У сосисок есть два сорта – высший и первый, а у сарделек – высший, первый, второй и третий. Кроме того, на этикетке должны быть указаны сведения о продукте, его составе и о производителе.

Готовые мясные изделия хранятся на складах в холодильных камерах при влажности воздуха 75-80 % и температуре 2-8 ºС.

Финансовый этап проекта

Затраты на колбасный цех обусловлены несколькими статьями:

- Ремонт и оснащение необходимыми коммуникациями всего помещения, от административного корпуса до складов и цехов.

- Оборудование для колбасного цеха.

- Оформление проектной документации, услуги проектировщиков, монтажников.

Все возможные затраты отразим в таблице для большей наглядности:

| Оснащение производственных площадей | Цена, руб. |

| Холодильная камера для хранения мясного сырья | 400 000 |

| Холодильная камера для хранения колбасной продукции | 450 000 |

| Разделочный стол | 25 000 |

| Обвалочный стол | 30 000 |

| Стол для формирования колбасной продукции | 22 000 |

| Мясорубка | 200 000 |

| Аппарат для замешивания фарша | 310 570 |

| Вакуумный шприц для всех видов колбасных изделий | 170 000 |

| Тележка-чан для перевозки фарша, другого сырья | 16 000 |

| Тележка-контейнер для заморозки | 22 000 |

| Рамы колбасные для термокамеры (2 шт.) | 19 000 |

| Стерилизатор для ножей | 12 000 |

| Набор ножей и инструментов для разделки мяса | 60 000 |

| Тележка для ящиков под колбасу (3 шт.) | 15 000 |

| Моечная ванна (2 шт.) | 18 000 |

| Термодымовая камера | 300 000 |

| Ручной инъектор | 35 000 |

| Станок для нанесения информации на упаковку | 367 000 |

| Доставка, установка, запуск линии | 270 500 |

| Всего | 2711070 |

В первой таблице мы указали расходы на оборудование в колбасном цехе. Дополнительные вложения отметим в следующей таблице.

| Вид процедуры | Руб. |

| Постановка на учет в качестве юридического лица | 21 500 |

| Работа архитектора по отделке | 140 990 |

| Приобретение материалов для отделки, работа мастеров | 598 970 |

| Проекты и монтаж света, воды, туалета, душевых, канализации, отопления, вентиляции, сигнализации | 485 330 |

| Покупка мебели, компьютера, оргтехники | 650 000 |

| Хождение по ведомствам за согласованиями для запуска проекта | 70 000 |

| Продвижение колбасной продукции, предприятия | 250 000 |

| Создание рецептов, прохождение сертификации, оформление бренда, упаковки | 150 000 |

| Расходы на форс-мажорные обстоятельства. | 300 000 |

| Сырье для производства (мясо, специи, древесная щепа) | 500 000 |

| Общий итог | 3 166790 |

По предварительным расчетам, в колбасное производство нужно инвестировать 5 877 860 рублей. Сумма может измениться на момент проведения ремонтных работ в помещении и покупки оборудования. Производителей много, поэтому есть возможность выбрать выгодное предложение. На начальном этапе потребуются денежные средства для поддержания работы производства, потому что сбыт продукции требует определенного времени. Поиск партнеров может занять месяц и более. Заложим в бизнес-план дополнительно 1 300 000 рублей.

Смета затрат составлена и равна 7 177 860 рублей. Учтем, что это предварительные расчеты, которые могут измениться к моменту реализации проекта.

Требования к помещению

Начинающим предпринимателям в начале колбасного бизнеса лучше всего арендовать готовое помещение, наладить работу и только после этого приступать к строительству собственного. Проектирование и строительство предприятий по переработке мяса выполняются в четком соответствии с санитарными и гигиеническими правилами, располагая объекты на удалении от городской застройки, либо вовсе за чертой города, в целях соблюдения санитарно защитной зоны, которую устанавливают для подобных предприятий, между мясокомбинатом, а также другими промышленными предприятиями, жилыми и прочими объектами. СЗЗ в соответствии с действующими нормами должна составлять: между мясокомбинатом и животноводческой фермой – 1 километр, мясокомбинат и жилой сектор – 500 метров, колбасный цех и жилой сектор – 50 метров. Исходя из вышеперечисленных требования, законно вести производство колбасы и других колбасных изделий дома или другом жилом помещении, в целях предпринимательской деятельности, запрещено. Это ограничение также касается бывших санаториев, домов отдыха, детских садов.

Помещение площадью 50 — 100 м2. вполне подходит для размещения на нем небольшого производства. Данная площадь позволит рационально разместить оборудование и запустить конвейерное производство. Выбранное вами помещение должно быть спланировано так, что работа с сырьем и готовой продукцией производилась в разных цехах.

На производственной территории не должно быть дорог с щебеночным, гравийным, шлаковым и другим покрытием, образующим пыль. Автомобильное покрытие на вашей производственной площадке должно иметь асфальтовое покрытие. В нашем проекте на ремонтные работы и приведение в порядок помещения согласно санитарных норм закладываем 300000 рублей.

Позаботьтесь заранее!

Все санитарно-эпидемиологические требования, которые необходимо соблюдать при запуске производства и в процессе самого производства содержатся в СанПиНах и ГОСТах. Рекомендуется ознакомиться с ними перед запуском производства. Все нужные документы есть в свободном доступе в интернете.

Требуемое оснащение

Прежде чем начать работу нужно приобрести и подготовить все необходимое оснащение, чтобы в последующем цех по производству колбасных изделий работал без простоев. Итак, что требуется для полноценного производственного процесса:

- На производстве должно быть два, отделенных друг от друга, цеха: для работ с сырьем и непосредственно для самого производства;

- Площадь, предназначенная для термической обработки колбасных изделий;

- Отграниченная от остальной, площадь для работ с тушами;

- Небольшой склад для хранения сыпучих продуктов;

- Низкотемпературная камера для сырья, холодильные камеры для фарша и готовой продукции;

- Помещение для хранения и приготовления раствора нитрита натрия;

- Бытовые помещения для работников, душевые, кухня и пр.;

- Помещение для работы с документами, экспедиция.

Если вы не хотите начинать все с самого нуля, то лучше помещение взять в аренду или купить уже готовый цех. Для возможности рационального использовать подобранного помещения лучше пригласить технолога. Производительность нашего цеха – до 250 кг. продукции в смену. Для такой производительности достаточно площади помещения 70 кв. метров, сами производственные помещения составят 45 кв. метров. Стоимость аренды (без учета коммунальных затрат) составит 800 руб./ кв. метр. Обслуживающий персонал для разделки мяса при таком объеме производства — 2 человека.