Оборудование для производства пеллет

Содержание:

- Введение

- Экономические показатели пеллетного производства

- Можно ли изготавливать пеллеты дома

- Что можно сделать из опилок

- Сравнение технологий производства пеллет

- Промышленное оборудование для изготовления пеллет из опилок

- Технология производства

- Оборудование для изготовления пеллетов

- Области применения

- Организационный план компании

Введение

Сегодня идет речь о полной и глубокой переработке древесины, и особенно актуальным является вопрос по утилизации отходов деревообработки. Я считаю что одной из самых наилучших технологий переработки древесных отходов является — производство пеллет. Вот несколько критериев по которым данная технология переработки отходов превосходит другие:

- Технология довольно проста.

- Для обслуживания работы оборудования необходимо минимальное количество персонала.

- Себестоимость производства довольно небольшая, а вот отдача от бизнеса высокая.

- Возможность переработки отходов различных размеров.

В одной из своих статей я даже сравнивал бизнес по производству дсп и пеллет, при этом пеллеты по большинству критериев остались в выигрыше, подробнее ознакомиться с статьей. Но как мы уже знаем, чтобы эффективно работать, необходимо знать технологию производства продукции от А до Я. И здесь к технологии производства относится:

- Сырье, с его размерами и влажностью.

- Процесс работы оборудования и режимы работы.

- Качество получаемых пеллет.

- Правильная упаковка пеллет.

При этом в интернете имеется достаточно большое количество информации про оборудования различных фирм. Но вот как работать на таком оборудовании никто не говорит, какое сырье предпочтительнее, какие нормы расхода сырья, как увеличить ресурс работы линии.

Проработав достаточно длительное время на производстве я видел, как иностранные специалисты приезжают и рассказывают за большие деньги, что будет ниже написано, и наверное это будет не совсем справедливо, ведь это просто обычная информация. Именно поэтому на своем блоге решил рассказать все о производстве пеллет.

Экономические показатели пеллетного производства

Перед тем как открыть мини-завод или иное предприятие, изготовляющее топливные гранулы, следует произвести тщательный экономический анализ. Если возникла такая бизнес-идея, то следует учитывать, что сбыт пеллет в России проблематичен: лишь пятая часть произведенного продукта реализуется на внутреннем рынке. В большинстве регионов страны покупка угля и других твердых теплоносителей, как и заготовка дров, не составляет проблемы. Экономически целесообразно экспортно-ориентированное производство, но оно требует сертификата на соответствие стандартам безопасности и качества.

Идея, однако, выглядит соблазнительной даже в первом приближении, когда сравнивается рыночная стоимость пеллет первого сорта (более 5 тысяч рублей за тонну) с ценой необходимого для изготовления сырья.

Для производства 1 тонны гранул нужно израсходовать 7,5 кубометров мелкой стружки или опилок. Если рядом есть пилорама, которой просто некуда девать отходы, то их можно получить дешево, по 100 руб./м³. Впрочем, и само деревообрабатывающее предприятие в состоянии оценить перспективность бизнеса и открыть побочное дочернее направление, обеспечивающее безотходность. Расчет себестоимости включает не только сырье, но и другие составляющие:

- Промышленная линия для производства пеллет. Это – основное средство производства, требующее капитальных вложений. Независимо от стоимости, срок полезного использования при активной эксплуатации – не более двух лет. За это время оборудование должно быть полностью амортизировано. Его цена переходит в себестоимость продукции.

- Расходы на регистрацию предприятия. Для ООО пакет документов обойдется примерно в 10 тыс. руб.

- Получение сертификата – 30 тыс. руб.

- Аренда помещения, коммунальные услуги, электроэнергия и прочие издержки также входят в цену товара.

- Расходы на маркетинг и рекламу.

- Оплата труда и отчисления в фонды социального страхования.

- Транспортные расходы на доставку сырья и вывоз готовой продукции.

- Стоимость отходов деревообрабатывающего производства. Как уже указывалось, для тонны пеллет нужно семь с половиной кубометров опилок, но для других материалов эта цифра может быть большей.

- Иные расходы, в том числе непредвиденные.

Чтобы не утомлять читателя подробными расчетами (тем более что они могут базироваться на множестве вариантов начальных условий) следует констатировать, что производство пеллет промышленным способом характеризуется средней по стране рентабельностью в 13%.

Для подсчета чистой прибыли после выполнения фискальных обязательств перед государством, можно использовать налоговый калькулятор (найти можно здесь).

Меры повышения рентабельности производства пеллет

Специалисты дают разнообразные советы по снижению себестоимости пеллет. Они касаются способов сокращения эксплуатационных издержек, экономии сырья и энергии. Возможно, приведенные рекомендации будут полезны производителям топливных гранул.

Установка фильтров на вытяжной вентиляции поможет утилизировать мелкодисперсные отходы. Тем самым снизится взрывоопасность, улучшатся условия труда, а полученную массу пыли можно добавлять в сырье.

Холостая работа механизмов и машин приводит к их напрасному износу и неоправданному расходу электроэнергии. Совет простой и универсальный, но следуют ему не все.

Комплектная установка матрицы и роликов обязательна. Они приработаны друг к другу на заводе-изготовителе. Отдельная замена одного из износившихся комплектных элементов приводит не к экономии, а к преждевременному выходу из строя второй детали.

Часто повторяющееся выключение-включение оборудования крайне для него вредно. Именно в момент запуска части испытывают максимальные нагрузки и происходит их истирание.

Желательно придерживаться регламента требуемой влажности сырья. В этом случае гранулятор проработает дольше.

Опубликовано:

Добавить комментарий

Вам понравится

Можно ли изготавливать пеллеты дома

Идея наладить производство пеллет в домашних условиях часто приходит в голову людям, имеющим доступ к дешевым или дармовым отходам древесного производства, а также сельским труженикам, получающим побочные продукты основной деятельности. Теоретически, конечно, возможно все, однако следует учитывать многочисленные трудности, подстерегающие на этом пути.

Изготовление пеллет в домашних условиях (или в гараже) возможно только при наличии специальной оснастки. Отечественные и зарубежные промышленные предприятия ориентированы на средний, малый и даже микробизнес, то есть на выпуск оборудования производительностью в сотни килограммов в час. Совсем «карманные» установки, как правило, изготавливаются в КНР, но по своей долговечности оставляют желать лучшего и стоят к тому же дорого.

В некоторых источниках есть информация о том, как сделать небольшой станок для изготовления пеллет своими руками. На прилагаемом видео все выглядит просто, но на деле кустарный производитель чаще всего просто рекламирует свою продукцию.

Самодельное оборудование

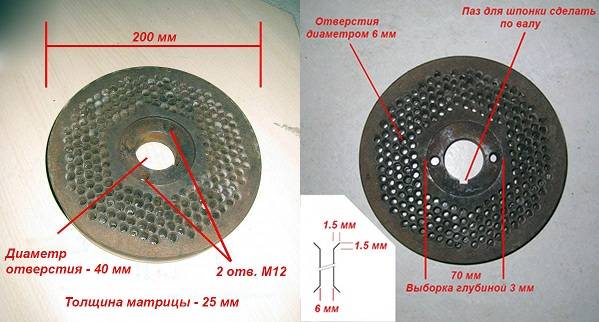

Первое, на что следует обратить внимание – это матрица. Она выполняется по строгим технологическим регламентам, предусматривающим закалку с целью достижения нормативной твердости по Бринеллю (об этом уже написано выше)

К тому же каждое отверстие должно иметь форму усеченного конуса на сужение к выходу, иначе сцепления молекул в грануле добиться невозможно.

Матрицу можно позаимствовать у оборудования для производства гранулированных комбикормов – там принцип тот же. Но дело в том, что практически каждая деталь установки должна быть тщательно подогнана и характеризоваться высоким квалитетом.

Впрочем, в России никогда не переводились умельцы, способные сделать из подручных материалов машину любой сложности. Однако делиться своими знаниями и навыками они по понятным причинам не спешат.

При планировании домашнего пеллетного бизнеса следует тщательно оценить общую целесообразность затеи. Если топливные гранулы владелец домохозяйства собирается использовать для обогрева своего жилища, то возможно, ему проще и дешевле бросать в топку непосредственно доступные ему отходы деревообработки. Так, кстати, в большинстве случаев, люди и делают.

В домашних условиях, возможно, есть смысл прессовать шелуху подсолнуха, если поблизости имеется завод по переработке семян. Но в данном случае речь идет скорей не о гранулах, а о брикетах. В семечковой шелухе, лузге и жмыхе очень мало лингина, поэтому конечный продукт получится излишне рыхлым.

В общем, нужны ли пеллеты или можно по старинке обойтись обычными дровами, каждый решает сам.

Что можно сделать из опилок

Для начала разберемся, по какой причине древесные гранулы столь быстро приобрели свою популярность. Итак:

- Среди всех видов твердого топлива они наиболее практичны и удобны в хранении, перемещении и загрузке в котельную установку.

- Пеллетные котлы не требуют вмешательства в работу чаще 1 раза в неделю и полностью автоматизированы. Длительность горения определяется только объемом бункера, куда засыпаются топливные гранулы.

- Опилки очень распространены как отходы различных деревообрабатывающих участков и целых предприятий, а после прессования в гранулы обладают отличной теплотворной способностью и малой зольностью.

- При изготовлении пеллет отсутствуют различные химические добавки, топливо абсолютно экологично.

- Древесные пеллеты можно производить самостоятельно, обеспечивая себя дешевым энергоносителем.

При хранении древесные гранулы занимают меньше пространства, нежели дрова или уголь, их можно расфасовать в мешки и уложить в аккуратные штабели.

Опилки и стружка как сырье для производства пеллет являются самыми удобными и доступными многим хозяевам частных усадеб. Тем не менее для получения качественных гранул к сырью предъявляются некоторые требования:

- Древесина мягких пород, из нее выходит самое лучшее топливо. При наличии дерева твердых пород либо большого количества коры их необходимо смешивать, чтобы добиться хорошей прочности гранул и малой зольности.

- В стружке не должны попадаться крупные щепки или обломки, пеллеты делают из опилок небольшого размера.

- Влажность. Ее показатель должен находиться в пределах 12%, иначе при изготовлении цилиндрики могут рассыпаться, а при сжигании влажная биомасса снизит КПД вашего котла.

Слишком влажные опилки, которые очень трудно просушить или потребуется больше тепла, чем они смогут выделить сами при последующем сжигании, пригодятся для другой цели. Например, производство брикетов с просушкой на открытом воздухе, как показано на видео.

Сравнение технологий производства пеллет

Из древесины

Этапы производства гранул из древесины:

- Крупное дробление древесных отходов в молотковой дробилке.

- Просушка измельченной древесины в сушильном барабане.

- Мелкое дробление (доведение до состояния древесной пыли).

- Контроль влажности в смесителе (при необходимости подача пара либо воды).

- Прессование и грануляция топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул цилиндрической формы в охладителе ( температура 70- 90°С).

- Расфасовка и упаковка готовой продукции в мешки.

Из опилок

Изготовление гранул из опилок происходит так:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Взять сито, и просеять опилки, чтобы в гранулятор не попал мусор (маленькие камни, листва и т.д.).

- Измельчение опилок в молотковой мельнице.

- Если влажность составляет ниже 8%, измельченные опилки необходимо подать в смеситель (повысить влажность до 8-10%).

- Грануляция пеллетов из опилок.

- Охлаждение и просушка гранул в охладителе.

- Упаковка пеллетов из опилок в бумажные мешки.

Из соломы

Производство пеллетов из соломы:

- Измельчение соломы (длина до 4 мм).

- Повторное дробление в мельничной дробилке.

- Просушка в сушильном барабане.

- Контроль влажности измельченной соломы в смесителе (подача воды или пара).

- Прессовка и грануляция соломенной муки.

- Охлаждение гранул соломы в охладителе.

- Упаковка соломенных пеллетов.

Из горбыля

Пеллеты из горбыля производят следующим образом:

- Обработка горбылей в рубильной машине (длина щепы до 50 мм).

- Дробление щепы в молотковой дробилке.

- Просушка щепы горбыля в сушильном барабане (влажность от 8 % до 12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Контроль влажности в смесителе (если влажность ниже 8 % подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология изготовления торфяных топливных гранул такова:

- Необходимо выложить торф, чтобы он просушился естественным путем.

- Его необходимо очистить от мусора (корни растений, листвы, камней).

- Измельчение торфа в дробильной машинке.

- Просушить торфяную массу в сушилке до влажности не больше 12%.

- Повторно измельчить (мелкое дробление) на дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор со встроенным смесителем для грануляции торфа и обработки паром.

- Охладить торфяные пеллеты в охладительной колонке.

- Упаковать готовые топливные гранулы в мешки.

Промышленное оборудование для изготовления пеллет из опилок

Рассмотрим линию гранулирования опилок ЛГ-500 от компании АЛБ Групп с производительностью 500 кг в час.

Измельчение

Начальный этап производства – дробление сырья. Для этого используется дробилка роторная пневматическая или молотковая дробилка для древесины. Роторная дробилка (ДРП) отличается удобной пневматической системой забора и выгрузки материала, для ее работы не требуется подключать конвейеры для сыпучих материалов.

Молотковая дробилка опережает роторную по производительности, поскольку ее мощность расходуется только на измельчение, тогда как ДРП расходует часть мощности на работу пневмосистемы.

Дробилка ДРП измельчает опилки ножами-билами, закрепленными на роторе. В камере установлено сито с отверстиями, через которые проходят частицы нужного размера. Они подаются через пневмошланг напрямую в циклон и затем в бункер-ворошитель.

Дробилка ДРП 18,5 – 141 000 руб

Аспирация

Циклон необходим для того, чтобы воздух в помещении не наполнялся древесной пылью. Эти микрочастицы образуются во время измельчения. Циклон БЦР отделяет древесную муку от потока воздуха. Устройство устанавливается над бункером на стальной раме.

Циклон БЦР -675 – 29 000 руб

Рама циклона – 12 000 руб

Оперативное накопление

После очистки воздуха поток сырья попадает в бункер-ворошитель. Это цилиндрическая камера с перемешивающим механизмом на дне, его работа препятствует слеживанию массы. Бункер равномерно подает измельченные опилки в приемный бункер гранулятора.

Бункер –ворошитель БВ-1 – 205 000 руб

Гранулирование

Гранулятор – основа пеллетного производства. Попадая в приемный бункер гранулятора, сырье при помощи шнекового податчика перемещается в смеситель, где происходит поверхностное увлажнение водой. Затем опилки поступают в рабочую камеру, где они зажимаются между пресс-вальцами и поверхностью вращающейся кольцевой матрицы. Под давлением гранулы проходят через отверстия матрицы и обламываются снаружи статичным ножом.

Гранулятор ОГМ 0.8 и 1.5 – простое и надежное оборудование для производства пеллет из опилок, которое обеспечивает качественное прессование. Аппарат подключается к пульту управления. Аналогичный контроллер устанавливается для всей остальной линии.

Пресс-гранулятор ОГМ-0,8М-55 – 1 550 000 руб

Пульт управления ОГМ с комплектующими Schneider Electric – 125 000 руб.

Пульт управления ПУ-ЛГ-500 (Schneider Electric) — 135 000 руб

Охлаждение

Как уже говорилось, для получения качественного продукта необходимо охлаждать гранулы. Для этого они из гранулятора поступают на ленточный скребковый конвейер, который доставляет их к колонне охлаждения. Внутри колонны продукт охлаждается при помощи воздушных потоков, отсеивается мелкая фракция, которая затем повторно отправляется на гранулирование. Охлажденные гранулы подаются транспортером на узел фасовки.

Конвейер КЛС-300-6 — 119 000 руб

Конвейер КЛС-300-4 — 101 000 руб

Колонна охлаждения РКО-700 – 193 000 руб.

Фасовка

Популярное решение для фасовки топливных пеллет – биг-бэги. Они закрепляется на раме, а внизу установлены платформенные весы, контролирующие заполнение мешка.

Рама для биг-бэга – 25 000 руб

Весы платворменные – 66 000 руб

При сложении стоимости всего оборудования для производства пеллет из опилок цена линии на 500 кг / час составляет 2 701 000 рублей.

Обратитесь в АЛБ Групп в контактной форме сайта и получите прайс-лист и коммерческое предложение на линии производства топливных пеллет из опилок и стружки.

Когда может понадобиться дополнительное оборудование?

Часто на предприятиях присутствуют отходы разного типа. К стружке и опилкам может добавиться горбыль, баланс древесины, тонкомер, некондиционные изделия. Такие материалы нужно предварительно измельчать до фракции длиной до 3,5 см. С этой задачей справляются барабанные и дисковые рубительные машины.

Перед организацией производства следует проанализировать, все ли отходы на предприятии однородны, и стоит ли ориентироваться только на опил. Если крупных отходов бывает много, то есть смысл приобрести рубильную машину.

Если вы работаете с древесиной влажностью выше 15%, то для полноценного производства пеллет потребуется сушильный комплекс. Обычно он состоит из сушильного барабана АВМ и топочного блока или теплогенератора. Такие комплексы значительно повышают стоимость всей линии – до 2 раз.

Технология производства

Путь изготовления пеллет на производстве очень долгий, поэтому некоторые предприниматели бояться браться за это дело. Но это бессмысленные переживания, так дроблёные опилки не портятся и пользуются высоким спросом.

Технология производства:

- Приготовленное сырье обрабатывается и отправляется на измельчение в дробилку. Этот пункт обязателен, иначе всё производство пеллет застопорится из-за поломки гранулятора. Опилки должны храниться в специальном контейнере, чтобы мусор не попал на них.

- После дробления древесины измельченное сырье отправляют в сушилку, где понижают влажность опилок до 12%. Этот пункт самый затратный, но без него пеллеты загниют или будут выдавать низкий уровень тепла. 1 МВт энергии – столько понадобится, чтобы высушить всю партию. Опытные производители рекомендуют в отсеках сушилок жечь оставшийся от производства мусор. Если влажность опилок упала ниже 10, то сырье орошают паром или дисперсионной водой.

- Далее, на специальном аппарате происходит прессование опилок. Объемы производства будут зависеть от размера матрицы – она может быть плоская или цилиндрическая.

- Во время прессования в грануляторе пеллеты нагреваются и необходимо их остудить для повышения качества продукции.

- Завершающая стадия – сортировка и упаковка полученных гранул. Мешки для пеллет должны быть герметичны, чтобы в них не попала вода при транспортировке. Рекомендуемый размер: 20 – 25 кг в мешке.

Производители рекомендуют при производстве использовать в грануляторе цилиндрическую матрицу, чтобы конечный продукт был больших размеров, и производительность оборудования была выше. В плоской матрице пеллеты будут мини-размера, а их количества хватит только для личного применения.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

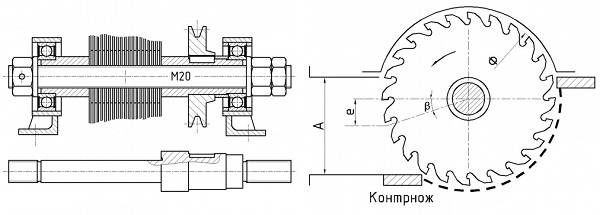

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

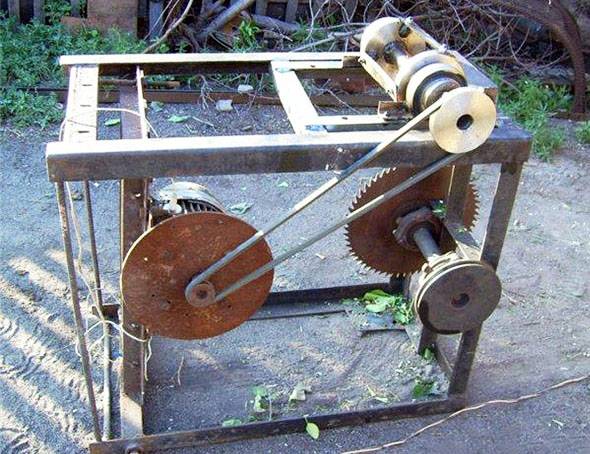

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

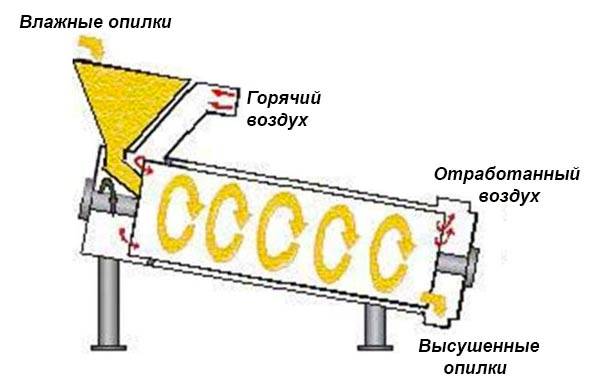

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Области применения

- Сжигание в промышленных котлах. Благодаря одинаковым размерам и однородной структуре гранул появилась возможность установки на котлы дополнительного оборудования, предназначенного для автоматизации подачи топлива;

- Сжигание в домашних печах и каминах. Низкий уровень зольности гранул позволяет успешно применять их для обогрева частных домов или коттеджей. При этом отсутствует необходимость какой-либо переделки обычных твердотопливных котлов;

- Применение в качестве топлива для костра. Небольшой вес и высокая теплотворность превращают пеллеты в удобное топливо для туристов, которое можно использовать для разведения костров на природе — в походных условиях или на пикнике;

- Наполнение туалетов домашних животных. Гранулы характеризуются хорошими поглощающими свойствами и активно впитывают влагу, вследствие чего их часто применяют в качестве наполнителя для лотков или подстилочного материала для клеток с домашними животными;

- Утепление строительных конструкций. Пеллеты насыпают в промежутки и пустоты между стенами и перекрытиями для дополнительной теплоизоляции помещений;

- Адсорбция жидкостей. В автомастерских и на АЗС древесные гранулы можно использовать в качестве посыпки на пол для быстрого поглощения технических или горюче-смазочных жидкостей;

- Мульчирование и удобрение. Садоводы укрывают пеллетами поверхность грунта вокруг растений для предотвращения быстрого охлаждения или пересыхания почвы. Кроме того, торфяные гранулы служат неплохим органическим удобрением, а древесные — субстратом для выращивания различных видов грибов.

Организационный план компании

Процесс организации рассматриваемого бизнеса включает в себя несколько основных этапов:

- регистрация деятельности;

- поиск производственного помещения;

- приобретение оборудования;

- подбор персонала и составление графика работы предприятия.

Регистрация деятельности

Зарегистрировать бизнес можно как ИП либо ООО. Первый вариант подходит для небольшого предприятия, ориентированного на внутрироссийский рынок. Если же планируется открыть большой завод, на котором будет производиться топливо как для внутреннего рынка, так и на экспорт, необходимо зарегистрировать ООО. Этот вариант также выбирается, если для организации бизнеса требуются займы. Оптимальная схема налогообложения – УСН.

Получать лицензию на изготовление пеллет не нужно. Если продукция будет идти на экспорт, необходимо следовать положениям двух документов:

- постановление Правительства № 442 от 07.2003;

- 1 п. ст. 25 Федерального закона № 206 от 21.06.2014.

Кроме того, нужно учитывать, что пеллеты должны соответствовать стандартам сертификации EN plus. Для продажи топлива на внутреннем рынке также надо пройти сертификацию продукции.

Поиск помещения

Цех для изготовления пеллет должен отвечать следующим требованиям:

- площадь от 150 квадратных метров и больше;

- отсутствие сырости;

- эффективная вентиляция;

- соответствие противопожарным нормам;

- централизованное водоснабжение;

- наличие электросети 380 В.

Закупка оборудования

Производство пеллет требует следующего оборудования:

- дробилка (щепкобойка);

- сушильная камера;

- гранулятор.

Наиболее простой вариант – приобрести линию по изготовлению древесных гранул. Она включает в себя все необходимое для этого оборудование.

Персонал и график работы предприятия

Для выпуска пеллет даже в больших масштабах понадобится минимум персонала:

- 2-3 оператора линий;

- водитель погрузчика;

- управляющий сбытом;

- бухгалтер;

- начальник смены.

Такой штат сотрудников потребуется для работы завода в одну смену. Если предприятие будет работать в две смены, потребуется дополнительная команда операторов и два начальника смены.